Анодирование металла

Содержание:

- Оксидирование своими руками

- Разновидности электролитов

- Для чего анодируют алюминий и как его применяют

- Светотехническое применение анодированного алюминия

- Холодная технология

- Анодирование алюминия компанией Alanod®

- Анодирование в сернокислом электролите

- Способы выполнения процедуры

- Теория анодирования алюминия

- Разные способы

- Виды анодирования

- Способы анодирования алюминия

Оксидирование своими руками

Организовать процесс оксидирования небольших металлических изделий можно в домашней лаборатории. При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

Весь процесс следует разделить на три этапа:

- Подготовительный этап (включает подготовку необходимого оборудования, реактивов, самой детали).

- Этап непосредственного оксидирования.

- Завершающий этап (удаление вредных следов химического процесса).

На подготовительном этапе проводят следующие работы:

- Грубая зачистка поверхности (применяется щётка по металлу, наждачная бумага, полировочная машина с соответствующими дисками).

- Окончательная механическая полировка поверхности.

- Снятие жирового налёта и остатков полировки. Его называют декопирование. Он проводится в пяти процентном растворе серной кислоты. Время пребывания обрабатываемой детали в растворе равно одной минуте.

- Промывание детали. Эту процедуру проводят в тёплой кипячёной воде. Целесообразно её провести несколько раз.

- Завершающей операцией является так называемое пассирование. Вымытую после обработки деталь, помещают чистую кипячёную воду, в которой предварительно растворяют хозяйственное мыло. Этот раствор вместе с деталью подогревают и доводят до состояния кипения. Процедуру кипения продолжают в течение нескольких минут.

Оксидирование в домашних условиях

На этом предварительный этап заканчивается.

Основной этап оксидирования состоит из следующих операций:

- В нейтральную посуду (лучше с эмалированным покрытием), заливается вода. В ней растворяют около едкий натр. Объём вещества зависит от количества воды. Целесообразно получить раствор около 5 процентов.

- В полученный раствор полностью погружают обрабатываемую деталь.

- Раствор с погруженной деталью нагревают до 150 градусов. Практически это процесс кипячения. Он продолжается примерно два часа. Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

На завершающем этапе с деталью производят следующие операции:

- Деталь извлекают из ванны с реактивом.

- Укладывают на ровную поверхность, дают её остыть естественным образом (без принудительного охлаждения). Желательно создать условия, ограничивающие контакт с окружающим воздухом.

- Визуально проверяют качество полученного оксидирования. Отсутствие непокрытых участков, плотность образованной плёнки, итоговый цвет.

Таким образом, проводить оксидирование можно и в домашних условиях. Главное, соблюдать указанные рекомендации.

Разновидности электролитов

В домашних условиях применяют не только промышленные химические кислотные растворы, но и простые средства, которые можно найти на любой кухне:

- Проводя анодирования титана, можно брать натрия хлорид, серную или ортофосфорную кислоты.

- Для алюминия применяют щавелевую, хромовую или серную кислоты.

- Вместо кислот для анодной и катодной обработки дисков или других предметов из стали можно использовать поваренную соль с пищевой содой. Сделать необходимый электролит можно, смешав 9 частей концентрированного содового раствора с одной частью солевого.

Время выдержки дисков, пластин, других металлических предметов в электролитной емкости под током рассчитывается по уравнению, исходя из физико-химических параметров.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия — повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Рейтинг: /5 —

голосов

Светотехническое применение анодированного алюминия

Эффективность осветительного прибора наряду с комбинацией ламп и пускорегулирующих аппаратов (ПРА) определяется качеством материала светонаправляющей системы. В производстве отражателей для осветительных приборов ведущие светотехнические компании используют анодированный алюминий с улучшенными свойствами. Поэтому отражатели, изготовленные из продукции ALANOD, можно встретить во всех типах осветительных приборов, независимо от их формы и типа используемых источников света.

Светоотражающие материалы ALANOD:

- прочны и не подвержены старению;

- легко чистятся и стерилизуются;

- антистатичны;

- экологичны;

- допускают различные виды обработки: нарезка, изгиб, окантовка, перфорирование;

- имеют всегда постоянный коэффициент общего отражения от 84 до 98% (в зависимости от модификации);

- обладают минимальными толщиной и весом (легче нержавеющей стали в 3 раза).

Раньше лучшие результаты давала обработка поверхности рефлекторов, полученных методом прессования или глубокой вытяжки с анодированием готового рефлектора, а не исходного сырья. Но еще больший эффект дает применение частично сегментированных рефлекторов из материала MIRO.

Изготовление конструкции рефлектора из нескольких сегментов, соединенных методом клёпки, позволяет быстро и с меньшими затратами получать прототип, а в случае необходимости использовать различные поверхности в одном рефлекторе. Также снижается толщина материала и как следствие вес изделия.

Это путь к применению почти всех категорий качества MIRO и путь к трёхмерным формам рефлекторов с наивысшей эффективностью.

Светоотражающие материалы из алюминия компании ALANOD находят применение для решения светотехнических и эргономических проблем первого поколения светодиодных светильников LED на основе линзовой оптики.

Большая интенсивность света и точечное распределение повышенных яркостей ведёт к усилению слепящего действия. Системы светодиод-линза характеризуются повышенной прямой блескостью.

Путь от первого ко второму поколению светодиодных светильников — это путь от линз к рефлектору. Качество формы и материала рефлектора задаёт хорошее распределение света, отсутствие бликов и эффективность всей системы. В излучаемом свете яркость светодиодов маскируется в рефлекторе. Площадь распределения яркости больше, что более приемлемо для восприятия глаз.

Потери света в светодиодных системах с использованием линз, в зависимости от их качества, составляют от 10 до 30 %, в то время как при отражении рефлекторов с применением материала MIRO уменьшаются до 5%, а при использовании MIRO-SILVER — до 2%.

Сочетание светодиодной группы с рефлекторной системой позволяет получить:

- Более высокую эффективность;

- Отсутствие видимых точечных источников света;

- Лучшее распределение света;

- Устранение слепящего действия;

- Отсутствие хроматической аберрации.

В связи с постоянной тенденцией по миниатюризации светильников, у них, из-за уменьшения площади отражающих поверхностей, постоянно снижается к.п.д.

Чтобы противодействовать этому процессу, необходимо использовать материал с максимальным общим отражением света. Материал ALANOD MIRO-SILVER имеет коэффициент светоотражения 98%. Уменьшение веса и увеличение световой отдачи компенсирует более высокую цену материала MIRO-SILVER.

Сравнительный анализ светотехнических свойств поверхностей из алюминия:

| Требования к эффективным поверхностям рефлектрора | Необработанный алюминий | Фольга с алюминиевым покрытием | Тонкий слой анодирования | Eloxal | MIRO | MIRO-SILVER |

| Макс.общее отражение (%) | (90)-75 | 80-85 | 90 | 87 | 95 | 98 |

| Повышение К.П.Д. на (%) | — | ./.3-8 | 7,5 | (Referenz) | 20 | 30 |

| Отсутствие искажений цветов | да | (да) | (нет) | нет | да | да |

| Долговременное сохранение свойств | нет | нет | нет | нет | да | да |

| Машинное формование | нет | нет | да | да | да | да |

| Устойчивость к коррозии | нет | ограничена | нет | да | да | да |

| Устойчивость к истиранию | нет | нет | ограниченно | да | да | да |

| Не рекомендуется для применения в системах освещения | |

| Все еще применяется, соответствует стандартам 90 годов | |

| Современный технический уровень для систем освещения |

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Анодирование алюминия компанией Alanod®

В естественной атмосфере необработанный алюминий образует на своей поверхности защитный оксидный слой, толщина которого не превышает 0,1 микрон – этого не достаточно для защиты от коррозии и от физического воздействия во время производства. Путем электрохимического воздействия этот слой увеличивают для улучшения антикоррозийных, физических и оптических свойств алюминия.

На установке анодирования компании ALANOD, непрерывно движущаяся алюминиевая полоса подвергается электролитическому окислению в растворе серной кислоты. В результате на поверхность алюминия наносится оксидный слой, более устойчивый к внешним воздействиям и не подверженный коррозии. Этим достигается рост механической прочности и химической устойчивости, что позволяет затем придавать материалу любую форму без ухудшения внешнего вида.

После анодирования алюминий можно формировать в рулоны или профиль, подвергать обработке: гнуть, резать, править, обрабатывать высечкой, окантовывать, перфорировать, или пробивать отверстия. Анодированная поверхность не поддается коррозии и не тускнеет, на ней не появляются пятна и вздутия, покрытие не стирается и обладает антистатическими свойствами.

Компания ALANOD располагает четырьмя компьютеризированными установками анодирования на самом современном техническом уровне, на которых можно ежегодно обрабатывать до 30 000 тонн алюминиевой полосы.

Анодированная алюминиевая полоса компании ALANOD имеет оксидный слой толщиной 1,5 микрон, что значительно повышает стойкость к внешним воздействиям. Также благодаря данному слою материал не подвержен старению, коррозии и не теряет своих изначальных свойств во время эксплуатации. Если в процессе естественного старения необработанный алюминий бесконтрольно теряет свою способность отражать свет, то анодированная алюминиевая полоса ALANOD, напротив, имеет всегда постоянный коэффициент общего светоотражения 84-87% без ухудшения светоотражающей способности от старения.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18С до 25С. В большинстве случаев принимается температура в 20С. С применением серной кислоты получают также твердые анодные пленки, в этом случае процесс анодирования проводится при низких значениях температур (от -5 до +5 С).

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм2. Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами. Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

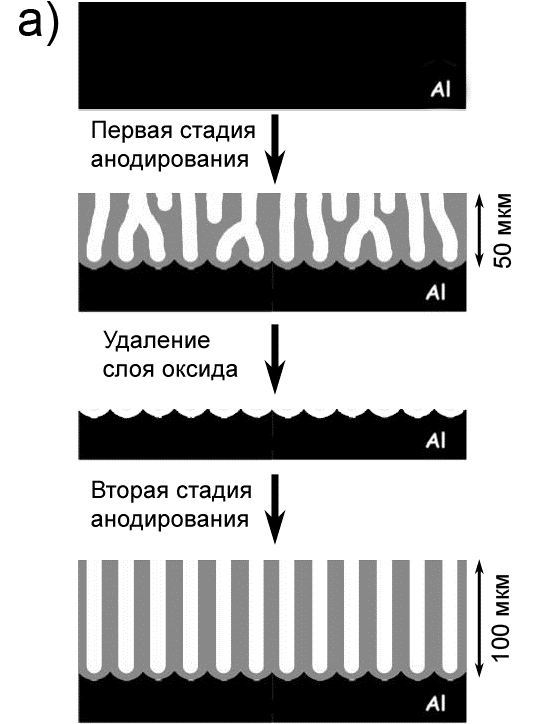

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Теория анодирования алюминия

Анодирование — это процесс электрохимического оксидирования алюминия. Анодирование один из самых распространенных методов гальванической обработки. Процесс анодирования позволяет в широких пределах изменять качество поверхности обрабатываемой детали таких как коррозионная стойкость, электропроводные свойства, твердость, износостойкость и т. д. При анодном оксидировании происходит образование оксидной пленки и ее растворение электролитом. Для получения качественных анодных пленок на алюминии подбирают электролиты и режимы электролиза при которых скорость формирования пленки выше скорости ее растворения. В качестве электролитов используются растворы серной, хромовой, щавелевой и других кислот и их смесей.

В основном используется сернокислый электролит. Защитные пленки, полученные при использовании данного электролита, обладают высокими защитными и декоративными свойствами, высокой прочностью и хорошо окрашиваются. Не целесообразно использование сернокислого электролита только для обработки деталей сложной конфигурации или мелких претензионных деталей. Такие детали, а также сопряженные (сваренные, склепанные) детали анодируют в хромоксидном электролите.

Анодирование в хромоксидном электролите более трудоемко и менее экономично по сравнению с сернокислым анодированием. Процесс требует более высокого напряжения и строгого соблюдения температурного режима.

Электрохимическое оксидирование в щавелевых электролитах позволяет получать на алюминии и его сплавах толстые пленки с повышенными электроизоляционными качествами, кроме того цвет покрытия – от светло-желтого до коричнево-желтого позволяет использовать такие электролиты для декоративной обработки изделий.

Твердое анодирование

При твердом или глубоком анодировании толщина оксидных пленок на алюминии или его сплавах составляет от 40 до 300 мкм. Такие пленки имеют повышенную твердость, износостойкость и жаропрочность. Электро- и термоизоляционные свойства обработанных материалов также значительно превышают характеристики исходного металла. Недостатком твердых анодных покрытий является хрупкость, возрастающая с ростом толщины покрытия – детали, подвергающиеся ударным нагрузкам обрабатывать таким образом нецелесообразно. Твердость пленок зависит от материала, на чистом алюминии она выше – до 15ГПа, на техническом алюминии до 5,2 ГПа, на АЛ9 – 4,8 ГПа. Твердое анодирование проводится в сернокислых электролитах (раствор 17-30%). На деталях, подвергающихся твердому (толстостенному) анодированию недопустимо наличие острых кромок, выступов, заусенцев и т. д.

|

Разные способы

Провести процесс оксидированной обработки стали в домашних условиях можно двумя способами. Каждый из них имеет свои недостатки и преимущества.

Теплый метод

Наиболее легкий процесс для проведения своими руками. Успешно протекает при комнатной температуре, при использовании органической краски, позволяет создавать удивительно красивые вещи. Для этой цели можно использовать как готовые краски, так и аптечные красители (зеленку, йод, марганец).

Твердое анодирование по такой технологии получить не удастся, оксидная пенка получается непрочная, дает слабую защиту от коррозии, легко повреждается. Но, если сделать окрашивание поверхности после такой методики, то сцепление (адгезия) покрытия с основой будет очень высокой, нитроэмали или другие краски будут держаться прочно, не облезут, обеспечат высокую степень защиты от коррозии.

Холодный метод

Эта методика при проведении в домашних условиях требует внимательного контроля за температурой, допуская ее колебания от –10 до +10°C (оптимальная температура для проведения электрохимической реакции согласно уравнению – 0°C). Именно при таком температурном режиме анодная и катодная обработка поверхности протекает наиболее полно, медленно создавая прочную защитную оксидную пленку. Это позволяет домашнему умельцу своими руками провести твердое анодирование, обеспечив стали максимальную защиту от коррозии.

По этой методике можно сделать гальваническое напыление, нанеся на изделие медь, хром или золото, рассчитав силу тока по специальным уравнениям. После такой обработки повредить деталь или диски из стали очень сложно. Защита от коррозии эффективно действует на протяжении многих лет даже при контакте с морской водой, может использоваться для продления срока службы подводного снаряжения.

Маленьким минусом служит то, что краска на такой поверхности не держится. Для придания металлу цвета используется метод напыления (медь, золото) или электрохимическое изменение цвета под воздействием электрического тока (сила тока и плотность электролита высчитываются по специальному уравнению).

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Способы анодирования алюминия

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии. В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой. Если технология нарушена, то покрытие и вовсе стирается рукой.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности. Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая. Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.