Конструктивные особенности токарных станков по металлу

Содержание:

- Устройство деревообрабатывающего токарного станка

- Разновидности станков

- Архитектура токарно-винторезного станка по металлу

- Инструменты, материалы и чертежи

- Шаг 2. Управление шпинделем.

- Устройство токарного станка

- Изготовление продольной и поперечной подачи

- Паспорт станка

- Виды оборудования для токарной обработки

- Особенности конструкции

- Токарный станок по металлу своими руками

- Устройство некоторых типов токарных станков по металлу

- Токарные станки после капитального ремонта: восстановление и эксплуатация

Устройство деревообрабатывающего токарного станка

Конструктивно различные типы таких агрегатов для обработки изделий из дерева построены из элементов, имеющих одинаковое функциональное назначение. Независимо от принадлежности к категории схема токарного станка включает следующие элементы:

- массивную станину (на ней располагаются основные узлы);

- переднюю бабку с закреплённым шпинделем;

- заднюю бабку с элементами фиксации заготовки;

- суппорт, служащий для подачи обрабатывающего инструмента;

- привод передачи вращения;

- двигатель;

- система управления скоростью вращения (выполняется дискретным с несколькими скоростями вращения);

- элементы схемы электрооборудования;

- органы ручного управления (обычно они реализованы с помощью различной формы рукояток, маховиков, электрических кнопок или переключателей);

- средства защиты от пыли и опилок;

- отдельные станки снабжаются специальной системой защиты при возникновении аварийной ситуации;

- фартук;

- наиболее совершенные аппараты оснащаются мощным пылесосом для удаления отходов древесины.

Несмотря на единообразие элементов, каждый производитель предлагает своё устройство токарного станка по дереву, с применением своих технических решений. Станина изготавливается из чугуна или стали и имеет большой вес, что позволяет стабилизировать вращение двигателя и всех вращающихся деталей. На ней крепятся все основные узлы.

Любая бабка токарного станка в том числе и для работы по дереву выполнена по стандартной схеме. Она имеет:

- шпиндель, оснащённый системой крепления обрабатываемой заготовки;

- несколько подшипников (в состав включены три подшипника: упорный, передний и задний);

- специальные регулировочные гайки;

- муфта для переключения.

Вторым элементом является задняя бабка токарного станка. Она обладает двумя степенями свободы. Такая особенность позволяет изменять положение заготовки в горизонтальном и вертикальном направлении. Данная система крепления обеспечивает качественную обработку деталей самой сложной формы. Для увеличения жёсткости крепления заготовки в токарных станках применяется пиноль. Она изготовлена в форме гильзы, перемещается вдоль главной оси.

На суппорт токарного станка возложены две функции:

- фиксация инструмента из имеющегося в комплекте;

- перемещение в заданных плоскостях для обработки.

Суппорт расположен на станине. Он снабжён двумя видами салазок (поперечными верхними и продольными, которые называются кареткой). Для осуществления разворота он имеет поворотную систему. Вся система изменение положения суппорта называется приводом подач. Связь суппорта со шпинделем осуществляется через реверсивное устройство, называемое трензель.

Вращение деталей токарного станка осуществляется с помощью ременной передачи, которая служит передаточным элементом от электрического двигателя к передней бабке. Эти элементы составляют привод главного движения. Для каждой конструкции производитель предлагает своё количества переключение скоростей вращения шпинделя. В основной массе станков диапазон скоростей вращения деталей варьируется от 200 об/мин до 1000 об/мин.

Элементы электрической схемы расположены в отдельном блоке. Благодаря происходит распределение управляющих сигналов на все устройства станка. Блок состоящий из электрических элементов, находящихся под напряжением относится к первому классу защиты.

Фартук станка преобразовывает вращательное движение в поступательное. Кроме этого он обеспечивает синхронное вращение ходового валика суппорта и ходового винта. Предусмотренная система механической защиты предотвращает одновременное включение этих валов. Плавное переключение подач обеспечивается с помощью маточной гайки.

Для защиты от возможных перегрузок в фартуке станка предусмотрен подвижный механизм падающего червяка. Такие перегрузки возникают в результате увеличения внешнего давления на поверхность заготовки, особенно при использовании ручного инструмента. Такой эффект наблюдается при резком снижении скорости вращения заготовки, замедлении движения режущего инструмента. Особенно это свойственно станкам на которых производится ручная обработка заготовки.

Большое значение на качество обработки дерева влияет заданная скорость вращения заготовки. Для этого в станке предусмотрена коробка скоростей. Она позволяет выбирать величину крутящего момента в зависимости от типа дерева и выполняемой операции.

Разновидности станков

На сегодняшний день существует множество типов токарных станков. Каждый из них отличается своими характеристиками, функциональными возможностями, системой управления и конструкцией.

Виды токарного оборудования:

Токарно-винторезные. Считаются самыми распространёнными станками. Используются для изготовления единичных деталей и серийного производства. С их помощью можно изготавливать резьбу с наружной и внутренней стороны заготовок, обтачивать цилиндрические и конусовидные заготовки, обрабатывать торцы. Винторезные модели позволяют мастеру создавать отверстия различного диаметра, проводить зенкеровку и развертку. При наличии копировального устройства появляется возможность создавать сложные контуры без фасонных резцов.

Сверлильные. Большая группа оборудования, к которой относится вертикальный токарный станок, радиальный, одношпиндельный, многошпиндельный и горизонтальный. С помощью таких машин сверлятся отверстия разного диаметра, создаётся резьба

При выборе сверлильных станков требуется уделять внимание ходу шпинделя, мощности электродвигателя, расстоянию от рабочего стола до патрона, максимальному диаметру создаваемых отверстий.

Расточные. Многофункциональное оборудование, которое позволяет создавать отверстия в заготовках, нарезать резьбу мечиками, создавать пазы на поверхности деталей, зенкеровать и растачивать отверстия

Для точной обработки используют алмазные расточные станки.

Шлифовальные. Станки, на которые устанавливаются диски со сменными шлифовальными кругами. С их помощью обрабатываются детали различной формы с наружной и внутренней стороны. Дополнительно можно разрезать заготовки, затачивать режущие инструменты. Качество обработки зависит от зернистости шлифовального круга. Крупной фракцией снимают грубые слои металла с заготовки. Мелкая фракция предназначена дли финишной шлифовки.

Притирочные. На рабочей части устанавливаются специальные притиры, на поверхности которых нанесён абразивный порошок.

Хонинговальные. На шпинделе таких станков закрепляется специальная головка (хонон), которая представляет собой бруски с нанесение абразивного порошка. Рабочая часть вращается и движется в двух направлениях, обрабатывая неподвижное отверстие в заготовке.

Зубообрабатывающие. На таком оборудовании устанавливается множество фасонных резцов.

Также нельзя забывать про резьбообрабатывающее и фрезерное оборудование. Они используются для обработки отверстий, нарезания резьбы, торцевания, создания деталей различной формы. В магазинах можно увидеть универсальные токарные станки с ЧПУ. Это универсальное оборудование, которое может выполнять различные задачи. После настройки программы оператором, система сама начинает работу.

Токарно-сверлильный станок

Токарно-сверлильный станок

Архитектура токарно-винторезного станка по металлу

Несмотря на то, что первые токарные станки, которые появились в конце 18 века, это были вполне самодостаточные устройства, которые позволяли и обрабатывать металлы на довольно высоком технологическом уровне, нарезать резьбу и выполнять более сложную работу. Первый из них появился в 1794 году и это уже было устройство, практически идентичное тем простым токарно-винторезным станкам, которыми мы пользуемся сегодня.

Основными узлами и элементами токарного станка металлу были и остаются:

- Станина. Основа любого металлорежущего и деревообрабатывающего оборудования. От того, насколько прочная и насколько точно изготовлена станина, зависит качество детали и функциональность устройства. Станина токарного станка должна быть максимально тяжелой, чтобы предотвращать вибрации, смещения, искривления траектории движения режущего инструмента. Масса станины должна быть такой, чтобы поглотить любые вибрации, возникающие по ходу работы на устройстве, а ее конструкция — максимально жесткой, прочной и долговечной.

- Шпиндельная бабка передняя. Основное предназначения шпиндельной бабки — фиксация и обеспечение вращения обрабатываемой детали. Тем не менее, многие станки сконструированы таким образом, что шпиндельная бабка может соединять в себе и коробку передач токарного станка, и устройство подачи обрабатывающей головки или суппорта. Как правило, передняя бабка выполнена в мощном корпусе, который жестко крепится к станине.

- Задняя бабка. Это устройство обеспечивает крепление вращающейся детали соосно шпинделю и должно удерживать деталь в заданных координатах, а при необходимости осуществлять подачу дополнительного оборудования, в зависимости от модификации и типа станка.

- Суппорт. Это один из самых главных узлов токарного станка, независимо от его предназначения и характеристик. Суппорт выполняет важнейшую функцию — он прочно удерживает и подает режущий инструмент в направлении обрабатываемой детали. Суппорт может быть полностью управляемый автоматикой, а может быть ручным. В зависимости от технического решения суппорта, функции токарного станка могут быть совершенно разными. Суппорт может подавать режущий инструмент в нескольких плоскостях сразу, что делает его незаменимым в изготовлении самых сложных деталей.

Вкратце, так выглядит архитектурная схема токарно-винторезного станка по металлу.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Шаг 2. Управление шпинделем.

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Устройство токарного станка

токарный станок по металлу

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

- передняя шпиндельная бабка;

- станина;

- гитара сменных колес;

- фартук;

- коробка подач;

- суппорт;

- задняя бабка;

- коробка с электрооборудованием.

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Таблица переключателя вращения шпинделя

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

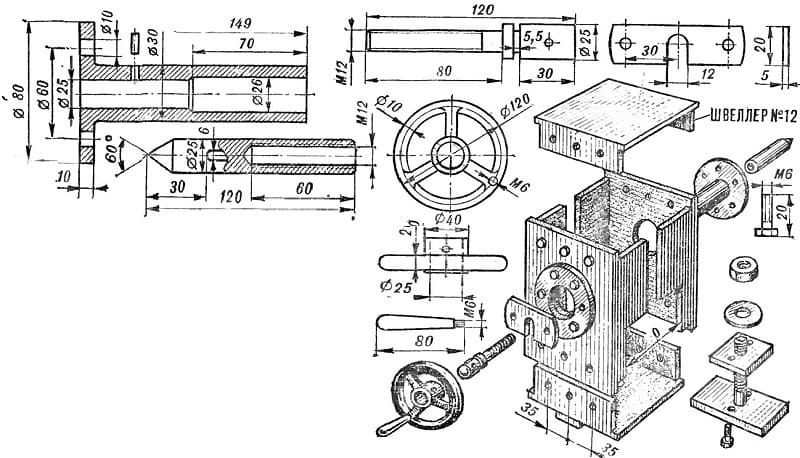

Изготовление продольной и поперечной подачи

Основная деталь продольной подачи изготовлена из профильной трубы 80х80 мм (с толщиной стенки — 4 мм).

От профильной трубы отрезается часть стенки с бортиками высотой 10 мм, к которой приваривается щечка с одной стороны. В щечке сверлим отверстие диаметром 8 мм — для прохода резьбы М8.

В детали, изготовленной из токарного резца, автор сверлит отверстие, соосное отверстию в щечке.

После этого просверленное отверстие нужно будет рассверлить до диаметра 14 мм и нарезать резьбу М16.

Резьбу М16 автор использовал для того, чтобы шаг подачи был побольше (1 оборот — 2 мм).

К подвижной площадке (с внутренней стороны) автор крепит квадратный пруток (регулируемый прижим).

Из куска профильной трубы 40х20 мм автор изготовил основу поперечной подачи. Прорезь в ней сделана под винт М6. Внутрь вставляется и приваривается удлиненная гайка М8.

Винтом поперечной подачи служит кусок шпильки М16. На конце сделана проточка диаметром М8 под ручку от старой швейной машинки.

Продольная подача прижимается к станине при помощи самодельного прижима, который располагается внутри станины.

Устанавливаем продольную подачу на основание, и крепим ее. Далее по тому же принципу изготавливается поперечная подача, но уже из куска профиля 50х50 мм (толщина стенки — 2,5 мм).

Сверху поперечной подачи крепится металлическая пластина толщиной 6 мм (служит для крепления резцедержателя).

Ходовой винт поперечной подачи сделан из шпильки М8. С одной из сторон сделана проточка и нарезана резьба М6 — для самодельного маховика.

Паспорт станка

Станок ТВ-4 не обладает повышенной функциональностью, но успешно работает с заготовками из твердосплавных металлов. Он специально сделан так, чтобы с ним без труда мог справиться и подросток. Паспортные характеристики оборудования:

- диаметр сквозного отверстия в шпинделе – 1.6 см;

- количество возможных оборотов в течение минуты – 120, 160, 230, 375, 500, 710;

- количество ступеней при прямом и обратном вращении – 6;

- максимальные габариты монтируемого инструмента 10х12 мм;

- суппорт имеет 3 продольных ступени передач;

- пиноль задней упорной бабки смещается до 6.5 см.

При планировке рабочего процесса необходимо учитывать, что в данном механизме нет конструкции для торможения шпинделя или блокировки рукоятей управления. За счет этой особенности происходит медленная остановка будущей обрабатываемой детали.

Полностью весь паспорт вы можете, бесплатно скачать по этой ссылке — Паспорт станка ТВ-4

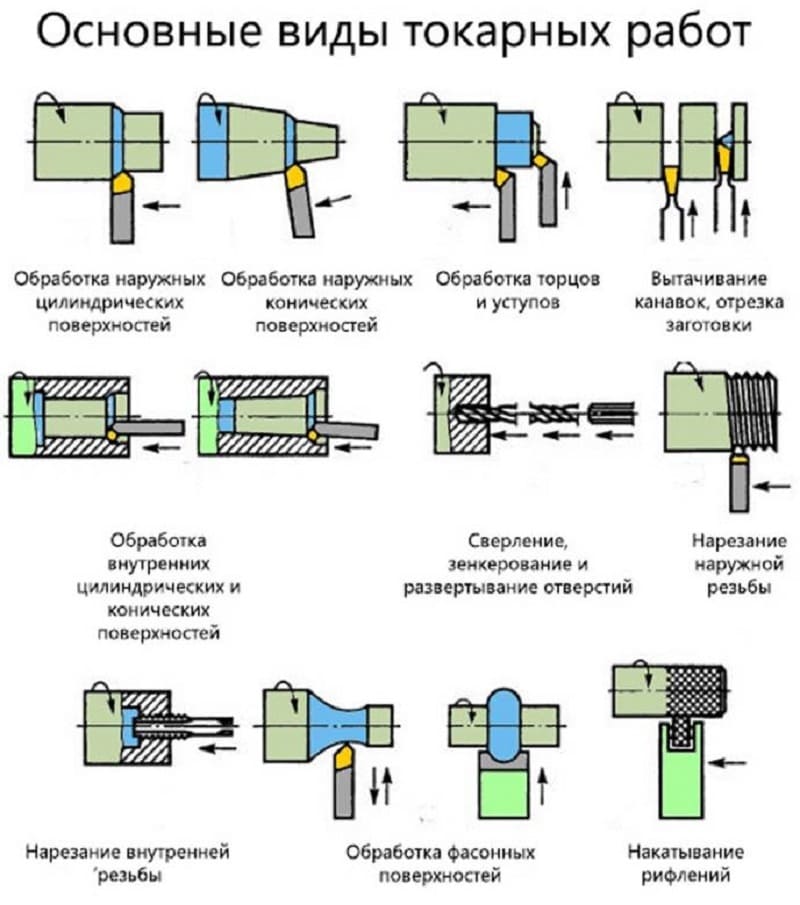

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Особенности конструкции

Вне зависимости от специализации, автоматизации и назначения токарных станков, у всех, у них присутствуют одни и те же составные узлы и элементы, что делает их конструкцию во многом универсальной, а узлы — взаимозаменяемыми:

Станина

Самая массивная часть станка. Она является базисной основой для установки на ней всех прочих узлов. В задачи станины входит:

- обеспечение жесткости всей станочной конструкции в целом;

- сосредоточение на себе и гашение всех возникающих вибраций.

Станина, как правило, отливается из чугуна и делается монолитной.

Впрочем, существуют варианты легкой станины из профилированных труб (квадратного сечения). Такие станки устанавливают на виброопоры.

Фартук

Это каретка, перемещающаяся по направляющим (при воздействии ходового винта), на которой жестко закреплен суппорт. Помимо автоматизированного движения фартук может быть оборудован и ручным приводом.

Шпиндельная бабка

Иное ее название – передняя бабка. Это часть станка, в которой расположена коробка скоростей и где крепится главный вал со шпинделем (отсюда и название), в котором крепится заготовка.

Суппорт

Это конструкционный элемент токарного станка, располагающийся на фартуке. На суппорте, в свою очередь, расположены резцедержатели, где и укрепляется режущий инструмент. Обычно говорят о поперечном или продольном перемещении не резца или фартука (соответственно), а именно суппорта.

Коробка скоростей

Конструкционно она размещается в передней бабке. На переднюю панель выведены ручки переключателей скоростей. Если станок не оборудован бесступенчатым приводом, то для изменения передачи (то есть, частоты вращения заготовки и усилия на валу) требуется сначала выключить станок и дождаться остановки главного вала.

Электрическая часть

Данный элемент конструкции включает в себя тяговый электродвигатель, а также прочее электрооборудование, с помощью которого производится управление станком.

Токарный станок по металлу своими руками

Собрать подобное оборудование сложно. Однако при наличии некоторых умений самодельный токарный станок по металлу собирается следующим образом:

- ближняя бабка со шпинделем прикрепленным к ходовой трубе;

- подбирается рама устройства;

- сверху располагается передняя бабка;

- устанавливается ходовая труба;

- вставляется дальняя бабка и планка для опоры;

- собирается суппорт;

- вставляется ходовая гайка и винт.

Окончание сборки производится путем окрашивания металлических деталей. После высыхания в обязательном порядке проводят крепление токарного станка по металлу на столе или верстаке. Шпиндель нужно обработать смазкой и консистентным составом. Может, высокую точность обработки получить на самодельном оборудовании не получиться, но элементарные вещи можно будет делать.

https://youtube.com/watch?v=yQx-b9aOdVY%250D

Устройство некоторых типов токарных станков по металлу

Револьверный станок – тип токарного станка, в состав которого входит револьверная головка. В этой части станка закреплены несколько резцов (и) или иных обрабатывающих предметов. Револьверная головка устанавливается на станину взамен задней бабки. Применение такого устройства ускоряет изготовление однотипной номенклатуры при больших объемах производства. В обычном станке, после завершения одной операции, токарю необходимо сменить тип резца, чтобы выполнить следующую операцию. Для этого надо на резцедержателе открутить несколько болтов, крепящих резец и снять его. На это место нужно установить резец другого типа и снова затянуть болты крепления. На револьверном станке, для смены резца достаточно просто повернуть головку.

Станок карусельного типа. Конструкция этого механизма создана так, что в нем вал с закрепленным резцом вращается в вертикальной плоскости, а заготовка закрепляется на горизонтальном основании ,называемом планшайбой. Вертикальное расположение вала позволяет объединить в одном узле переднюю бабку и резцедержатель. Строение карусельного станка может включать в себя не один вал, а несколько, позволяя обрабатывать заготовки больших размеров.

Токарно-винторезный станок – самый распространенный тип токарного станка по металлу. Он применяется для изготовления несложных токарных деталей, требующих применения минимального набора резцов.

Компоновка токарно-винторезного станка считается базовой для многих других типов, поэтому он будет рассматриваться как простой токарный станок. В состав станка входят основные узлы, агрегаты и составные части:

- Станина.

- Левая и правая опорные тумбы.

- Передняя бабка.

- Электродвигатель.

- Суппорт с фартуком.

- Задняя бабка.

У всех металлорежущих станков опорные тумбы изготавливаются из чугуна путем отливки или из сваренных стальных плит. В опорных тумбах сделаны отверстия для прикрепления токарного станка по металлу к полу цеха.

Токарные станки после капитального ремонта: восстановление и эксплуатация

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат. После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла. Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт

Некоторые особенности шабрения направляющих

Поскольку шабрение является одним из наиболее распространенных методов ремонта направляющих станины, рассмотрим последовательность выполнения данной технологической операции.

- Сначала обработке подвергаются участки под задней бабкой, которые страдают от износа меньше всего.

- Затем рассматриваемые узлы токарного станка обрабатываются под прижимными планками и под кареткой. Отклонения от параллельности после такой обработки не должны превышать 15 мкм по длине элементов.

- После этого выполняют шабрение направляющих поперечного суппорта, контролируя их прямолинейность и параллельность.

- Следующий этап ремонта – это обработка ответных направляющих каретки. Контроль за выполнением этого процесса, при котором должна быть обеспечена параллельность между винтовой осью и направляющими (расхождение – не более 35 мкм), осуществляют при помощи трехгранной линейки.

- В том случае, если продольные направляющие каретки изношены достаточно сильно, для их ремонта обязательно используют антифрикционные составы. После выполнения данной процедуры контролируются следующие параметры: соосность ходового вала и его посадочной зоны; надежность зацепления реечной шестерни и самой рейки, обеспечивающих точное перемещение каретки в продольном направлении; перпендикулярность оси шпиндельного узла и поперечного передвижения суппорта.

- После этого выполняется ремонт задней бабки токарного станка (вернее, направляющих, по которым передвигается данный узел), для чего также используется антифрикционный состав.

Более подробно познакомиться с процессом шабрения направляющих станины в рамках ремонта токарного станка можно, просмотрев видео такого процесса.

Как выполняется ремонт каретки суппорта

Капитальный ремонт каретки суппорта предполагает восстановление ее нижних направляющих, сопряженных с направляющими станины. Кроме того, при восстановлении данного узла необходимо добиться перпендикулярности плоскости его перемещения к плоскостям, на которых фиксируются фартук токарного станка и его коробка подач. Для выявления степени отклонения данных плоскостей от нормы используются уровень и щупы различной толщины.

Каретка токарного станка в результате выполнения капитального ремонта должна быть выставлена параллельно поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Этот параметр проверяется при помощи специального индикатора, который закрепляется в резцедержателе токарного станка.

Ремонт направляющих каретки

Восстановление параметров направляющих каретки выполняют при помощи специальных компенсационных накладок или акрилопласта, а поперечные салазки ремонтируются при помощи шлифовки. Верхние салазки суппорта, если они нуждаются в ремонте, сначала подвергают шабрению и выверке, затем их шлифуют.

Установка ходового винта и вала

Порядок совмещения осей ходового винта и вала с коробкой подач и фартуком токарного станка хорошо демонстрирует видео такого процесса.

Выполняется эта процедура в следующей последовательности.

- Корпус коробки подач токарного станка фиксируют на станине.

- Продольные салазки монтируют в середине станины, закрепляя винтами их заднюю прижимную планку.

- Фартук токарного станка соединяют с кареткой при помощи винтов.

- В отверстия фартука и коробки подач, в которые входят ходовой винт и вал, вставляют контрольные оправки.

- Каретку с фартуком подводят к коробке подач и в зоне соприкосновения контрольных оправок определяют величину их несоосности.

- Добиваются соосности оправок путем установки новых накладок, шабрения направляющих станка или переустановки коробки подач.