Как сделать легкий бетон своими руками

Содержание:

- Навигация по сайту

- Где используют декоративный бетон?

- Дополнительные добавки в бетон

- Какую технологию проще освоить самостоятельно

- Замес бетона

- Интересные примеры обновления старой мебели

- Расчет состава бетона

- Метод нанесения отвердителя

- Правила техники безопасности

- Подсоединение к однофазной сети

- Пропорции

- Материалы для быстрого мытья окон

- Пластик

- Преимущества и недостатки

- Советы по экономии

- Разделительного компонент: способы нанесения

- Заполнители: применение гравия и щебня

- Варианты оформления белых элементов

- Полезные советы

- Красители для бетона

- Инструмент для приготовления бетона

- Заключение

Навигация по сайту

Где используют декоративный бетон?

Есть три вида, их считают основными.

- Цветной бетон. При производстве в него добавляют краситель, чтобы получить однородную массу, равномерно окрашенную по всей толщине. Из такого раствора делают колонны, ступени, бордюры, создают фасадный лепной декор и садовые скульптуры. Из него же изготавливают тротуарную плитку, которая совершенно не скользит.

- Фактурный материал. В этом случае в качестве наполнителя используют куски кварца, мраморную, гранитную крошку, измельченное стекло или другие материалы. Эту разновидность применяют для отделочных работ: как внутри помещения, так и снаружи. Из фактурной декоративной массы создают лестницы, заборы и т. д.

- Печатный бетон. Его используют для превращения недорогого материала в копии мрамора, гранита, оникса, кожи, шкуры, ценных пород деревьев. На поверхность рисунок наносят с помощью штампов-печатей. Этот раствор используют при изготовлении полов (гаражи, общественные здания), садовых дорожек, тротуаров.

Такая «многоликость» декоративного бетона привела к тому, что он постепенно все больше теснит обыкновенный раствор, оставляя ему небольшую строительную «нишу». Из «новичка» делают небольшие элементы для облицовки стен, монументальные панно, колонны, пилястры, балясины. Он используется при строительстве дорог, для изготовления крупных скульптур, фонтанов, небольших садовых статуэток, вазонов.

Дополнительные добавки в бетон

Чтобы улучшить качественные и эксплуатационные характеристики, бетонный раствор смешивается с современными добавками и компонентами, которые широко распространены на рынке строительных материалов. Создание в домашних условиях бетона зависит от ряда факторов, какие характеристики необходимо улучшить, в него можно добавлять:

- пластификаторы. Они применяются, чтобы бетон своими руками получился удобным и имел пластичность для удобной закладки.

- гидроуплотнители. Данный компонент является изолятором от лишней влаги.

- обеспылеватели. Они упрочняют бетон, в будущем предотвращая его истирание и трескание.

- ускорители или замедлители затвердевания раствора регулируют время застывания.

- морозоустойчивые добавки.

Перед тем, как приобрести необходимые добавки, следует обращать внимание на их характеристики. Это связано с тем, что некоторые компоненты могут оказывать комплексное влияние на раствор

При этом некоторые добавки не сочетаются друг с другом, поэтому следует обязательно прочитывать инструкцию к ним перед покупкой.

Процесс смешивания

Какую технологию проще освоить самостоятельно

Если говорить о самостоятельном изготовлении, то проще всего сделать столешницу из литьевого акрила. Правда если использовать готовые смеси, цена получится практически такой же, как при заказе на фирме. Следующий по сложности процесс изготовления столешницы — из агломерата. Так как связующего немного, добиться гладкой лицевой поверхности не так просто. Если не пугает длительная шлифовка для получения нормального результата, можно попытаться освоить и эту технологию. Столешница из искусственного камня на основе агломерата — самый лучший выбор в плане долговечности и внешнего вида.

Столешница из искусственного камня своими руками

Последняя «по легкости» технология изготовления столешницы — из листового камня. Очень много точной подрезки, склеивания частей и шлифовки. Нужны профессиональные инструменты — дисковая пила с направляющими, лобзик, дисковая шлифовальная машинка с набором дисков для полировки. Еще требуется много струбцин для притягивания и фиксации приклеенных фрагментов.

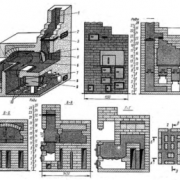

Замес бетона

Большинство бетономешалок имеет объем 200 литров. Если работы много, то следует привязать количество используемых компонентов к этому показателю. Замес бетона проводится следующим образом:

- Для начала заливается требуемое количество воды, только 10% от объема в некоторых случаях можно оставить для контроля текучести получаемой смеси.

- Проводится закладывание цемента. Если вода была оставлена на добавление в конце, то столько же оставляется и цемента.

- Далее засыпается песок. На данном этапе следует проводить перемешивание всех компонентов в течение 2-3 минут.

- После того, как цементный состав был подготовлен, проводится добавление других компонентов: пластификаторы, армирующий состав и так далее. Очень часто в состав добавляется известь, которая упрощает процесс укладывания бетона. Она должна быть гашеной, так как негашеная при соприкосновении с водой вступает в реакцию.

- Рекомендуется добавлять заполнитель последним. Если получаемая консистенция не обладает должной текучестью, то можно добавить оставленную воду и цемент.

На перемешивание всех составляющих смеси отводится около 10 минут. Если проводить смешивание на протяжении более длительного периода, то цемент может начать схватываться. Транспортировка полученного раствора к месту применения проводится тачкой. Для того чтобы обеспечить требуемую пластичность раствора на протяжении длительного периода мешалка не выключается. Однако стоит учитывать, что даже при включенной бетономешалке он может начать схватываться уже после 20 минут с момента добавления всех компонентов. Поэтому проводится приготовление такого количества раствора, которое может использовать в течение 10-20 минут.

Интересные примеры обновления старой мебели

Расчет состава бетона

Чтобы бетон был прочным, важно правильно подобрать пропорцию его компонентов. Самый распространенный вариант – 1:3:6 для цемента, песка и наполнителя соответственно

Такое соотношение можно назвать универсальным. Оно обеспечивает достаточную прочность практически при любых условиях.

Масса воды, которая будет использоваться для замешивания, должна составлять 50 % от веса всех остальных компонентов. Это – «золотая середина», идеальная пропорция. Если взять больше жидкости, раствор получится слишком жидким, а если меньше – слишком густым. В обоих случаях во время работы возникнут проблемы.

Следует иметь в виду, что пропорции материалов будут меняться в зависимости от того, какой марки бетон необходимо получить. Ниже представлена таблица, в которой указаны подходящие соотношения материалов.

| Марка бетона | Соотношение цемент/песок/щебень | |

| Марка цемента | ||

| М400 | М500 | |

| М100 | 1 : 4,6 : 7 | 1 : 5,8 : 8,1 |

| М150 | 1 : 3,5 : 5,7 | 1 : 4,5 : 6,6 |

| М200 | 1 : 2,8 : 4,8 | 1 : 3,5 : 5,6 |

| М250 | 1 : 2,1 : 3,9 | 1 : 2,6 : 4,5 |

| М300 | 1 : 1,9 : 3,7 | 1 : 2,4 : 4,3 |

| М400 | 1 : 1,2 : 2,7 | 1 : 1,6 : 3,2 |

| М450 | 1 : 1,1 : 2,5 | 1 : 1,4 : 2,9 |

Метод нанесения отвердителя

Отвердитель наносится только на свежий бетон. Он повышает прочность и более надежно укрепляет конструкцию, а также окрашивает ее поверхность. Смесь отвердителя – это порошок, и состоит он из:

• красящих пигментов;

• кварцевого песка;

• молотых частиц гранита;

• вяжущих наполнителей.

Смесь, заполняя поры бетона, пропитывает их, так как обладает дисперсностью. Основа обретает плотность и становится крепкой.

Нанеся первый слой, его оставляют на десять минут впитаться. Это также дает время разгладиться поверхности. Краситель необходимо втирать в основание, используя магниевую гладилку, также нужно обработать углы. Это делают соответствующими гладилками. После наносится второй слой. Он обязателен, так как способствует однородному окрашиванию и уплотнению поверхности. До того как второй слой нанесен, его выравнивают стальной гладилкой.

Правила техники безопасности

Установка розетки, как и любой вид электромонтажных работ, требует неукоснительного соблюдения правил техники безопасности:

Перед началом работ необходимо отключить электроэнергию путем отключения автомата/выкручивания пробки в электрощите и убедиться в отсутствии напряжения с помощью индикатора.

Принять меры, исключающие подачу электроэнергии: предупредить домочадцев, на лестничной площадке установить предупреждающую табличку.

Проверить исправность применяемых инструментов, особое внимание обратить на целостность изоляции.

Ознакомившись с основными этапами и тонкостями монтажа розетки, можно своими руками выполнить эту, казавшуюся ранее невероятно сложной, работу. Ведь все когда-то происходит в первый раз, и опытнейшие электрики когда-то также делали свои первые шаги в освоении этих навыков.

Подсоединение к однофазной сети

Пропорции

Широко распространённая пропорция песка и цемента — 1: 2. В итоге образуется довольно прочный бетон, подходящий как для фундаментов одноэтажных строений, так и для стяжки, возведения и отделки стен.

Для изготовления пескобетона сгодится крупный морской и мелкофракционный речной песок. Не следует полностью заменять песок аналогичными сыпучими составами, например, дробленым пеноблоком, кирпичной крошкой, каменным порошком и другими подобными материалами. А если попытаться приготовить чисто цементный раствор без использования песка, то после затвердевания полученный состав будет попросту крошиться. Эти ингредиенты допустимы лишь в небольших количествах — не более нескольких процентов от общего веса и объема приготавливаемого состава, иначе прочность бетона резко пострадает.

Из всех имеющихся на сегодня рецептов приготовления классического бетона убирается гравий. Варианты эти берут расчёт, ориентируясь на 1 кубометр обычного (с гравием) бетонораствора. Чтобы сделать подходящий бетонный раствор без щебня, используйте конкретные соотношения, указанные ниже.

- «Портландцемент-400» — 492 кг. Вода — 205 л. ПГО (ПГС) — 661 кг. Щебёнка объёмом в 1 т не засыпается.

- «Портландцемент-300» — 384 кг, 205 л воды, ПГО — 698 кг. 1055 кг щебёнки — не используется.

- «Портландцемент-200» — 287 кг, 185 л воды, 751 кг ПГО. Отсутствует 1135 кг щебёнки.

- «Портландцемент-100» — 206 кг, 185 л воды, 780 кг ПГО. Не засыпаем 1187 кг гравия.

Полученный бетон займет значительно меньше одного кубометра, так как в нём во всех случаях отсутствует щебень. Чем выше по номеру марка цемента, тем на более серьёзные нагрузки рассчитан получаемый бетон. Так, М-200 применяется для некапитальных построек, а цемент марки М-400 — для одноэтажного и малоэтажного дачного строительства. Цемент же М-500 подойдёт для фундамента и каркаса многоэтажных домов.

Благодаря увеличению количества цемента — в пересчёте на реальный кубометр бетона, приготовленного по одному из вышеприведенных рецептов, — полученный состав обладает большей прочностью. Он идеально подходит для применения его в составе железобетона, в котором полностью отсутствует щебень. Из состава измененных таким образом пропорций изготавливают железобетонные плиты, которые применяются для возведения высотных домов.

Допускается подмешивание небольшого количества гипса или алебастра. Работы с таким бетоном ускоряются — он твердеет всего через полчаса. Обычный песчано-цементный раствор, приготовленный своими руками, схватывается примерно за 2 часа.

Что касается добавляемой воды, то она должна быть без примесей — например, без кислотных и щелочных реагентов. Органические остатки (кусочки растений, щепки) доведут бетон до ускоренного растрескивания.

Опилки и глина, добавляемые в бетон, также снижают его прочностные показатели. Песок желательно использовать мытый, в крайнем случае — сеяный. Цемент должен быть как можно более свежим, без комочков и окаменелостей: если таковые присутствуют, то их выбраковывают. Отмеряют нужное количество ингредиентов одной и той же ёмкостью, скажем, ведром. Если речь идет о малых количествах — например, при косметическом ремонте, — то используются стаканы.

Материалы для быстрого мытья окон

Пластик

Установка пластиковых элементов – достаточно выгодный и надёжный вариант отделки. С помощью используемых для этого листов ПВХ таких марок как израильская PALRAM, российская Bauset, швейцарская Alcan Airex, немецкие ROHLING и VEKA AG, можно сделать окна более прочными, хотя и дорогими. Пластиковые откосы на окна европейских марок обходятся недёшево – один погонный метр материала обойдётся от 400–500 руб./м.п.

Система уличных наличников на окно

К особенностям пластиковых наружных откосов из панелей или листового пластика относятся:

- невысокая теплопередача, повышающая теплоизоляционные характеристики конструкции;

- отсутствие конденсата даже при низких температурах;

- длительный эксплуатационный срок;

- неплохой выбор цветовых решений (следует подбирать откос такого же оттенка, как и на окнах;

- неплохая устойчивость к атмосферным и механическим воздействиям;

- простота установки.

Пользуются для обустройства наружных откосов и угловыми элементами марки Exter из высококачественного ПВХ и придающими окнам законченный вид. Они легко устанавливаются на наружную часть окна и устраняют необходимость в подгонке углов при сборке конструкции. Кроме того, такой Г-образный откос не выцветает со временем от воздействия солнечных лучей, устойчив к высоким температурным перепадам и комплектуется специальным пазом, отводящим от окон как конденсат, так и дождевую воду.

К недостаткам установки наружных пластиковых откосов, кроме их цены, можно отнести низкую ремонтопригодность. Поцарапанный или повреждённый другим способом пластик нельзя отремонтировать или заменить частично – вероятнее всего, придётся устанавливать новый откос. Причём, для совпадения оттенка всех откосов замена чаще всего требуется пластиковым элементам с каждой стороны.

Система наружных (внутренних) откосов VPL-эко

Варианты крепления уличных наличников на фото. Возможны варианты различных видов наружной окосячки пластикового окна. Подробный каталог по откосам скачать.

Система наружных угловых откосов

Система наружных откосов с пластиковым наличником в нестандартный проем

Система наружных откосов с пластиковым наличником в ровный проём

Преимущества и недостатки

Популярность штампованного бетонного покрытия обусловлена рядом существенных преимуществ, к которым относятся:

- монолитная структура исключает наличие зазоров, неизбежных при настиле штучного материала, что значительно увеличивает срок службы покрытия;

- состав не содержит никаких токсичных элементов, аллергенов и прочих соединений, представляющих опасность для человека и окружающей среды, поэтому материал может использоваться как для ландшафтного дизайна, так и при внутренних отделочных работах;

- покрытие не восприимчиво к механическим воздействиям и истиранию, обладает высокой твердостью и прочностью;

- при соблюдении технологии, в структуру бетона практически не проникает влага, материал устойчив к перепадам температуры и сохраняет декоративные свойства даже при интенсивном воздействии ультрафиолета;

- при правильной соблюдении рецептуры и правил эксплуатации, покрытие из печатного бетона может прослужить от 15 до 25 лет, в зависимости от интенсивности нагрузки;

- благодаря особенностям технологии, использование штампованного бетона позволяет достоверно имитировать любую фактуру, а широкая цветовая гамма делает сходство практически абсолютным.

- В некоторых случаях эксплуатационные свойства покрытия превосходят параметры имитируемого материала. Так, например, тротуарная плитка прослужит гораздо меньше, чем ее имитация.

Несмотря на все достоинства, существуют некоторые объективные сложности при изготовлении декоративного покрытия, прежде всего, к ним относятся:

укладка печатного бетона своими силами довольно длительный и трудоемкий процесс, требующий определенных навыков;

технология предусматривает наличие целого ряда специальных приспособлений, без которых устройство качественного материала невозможно;

высокая цена декоративных покрытий, так дорожки из обычной тротуарной плитки будет стоить в 2 – 3 раза дешевле.

Несмотря на эти недостатки, штампованный бетон получил самое широкое распространение в ландшафтном дизайне и индивидуальном строительстве.

Советы по экономии

Разделительного компонент: способы нанесения

Разделительный компонент не позволяет приклеиваться бетону к формам во время нанесения печати и является важной составляющей при производстве декоративного бетона. Его использование дает возможность дополнительно окрасить поверхность и добавить к ее цвету более мягкие оттенки

Его использование дает возможность дополнительно окрасить поверхность и добавить к ее цвету более мягкие оттенки.

Разделительные компоненты могут быть жидкие или в виде порошка. Но на практике, как правило, используется порошок. Порошок наносится широкой кистью. Ее погружают в ведро, а затем взмахивают рукой так, чтобы распылить его по всей плоскости. После распыления по углам нужно пройтись текстурными шнурками.

Заполнители: применение гравия и щебня

Для существенного повышения прочности бетона проводится добавления щебня и гравия. Не так давно использовали для этого и речную гальку, но она не подходит по причине низкой адгезии поверхности. Лучшими качествами обладает материал, полученный при дроблении горной породы.

К критериям выбора заполнителя относят нижеприведенные моменты:

- Размер гравия или щебня может быть от 8 до 35 мм. Большие куски используются крайне редко.

- Попадание мусора вместе с заполнителем не допускается. Поэтому придется проверять щебень или гравий на отсутствие примесей.

- Повышение шероховатости поверхности позволяет существенно увеличить прочность бетона.

При проведении процесса изготовления бетона в домашних условиях рекомендуется отдавать предпочтение заполнителю, который представлен средними и малыми фракциями не с большим отличием в размере. Примерно одинаковый размер позволяет исключить вероятность образования пустот. При промышленном производстве для поучения однородной структуры без пустот применяется пресс. При хранении гравия и щебня следует его накрыть для обеспечения защиты от попадания загрязнителей.

Варианты оформления белых элементов

Иногда, заботясь о прочности изделий, такие бетонные элементы не окрашивают в процессе приготовления раствора, а оставляют белыми. В этом случае для придания цвета пользуются другими способами.

- Напыление. Это единственный вариант, идеально подходящий для преображения вертикальных поверхностей. В этом случае кислотный краситель наносят на стены распылителем. Делают операция последовательно, послойно.

- Окрашивание с помощью трафаретов. Это самый популярный способ. Шаблоны можно приобрести в магазине, либо вырезать своими руками из любого листового материала. Чаще делают узоры или орнамент, имитирующий кирпичную краску.

- Штамповка. Матрицы для работы изготавливают из резины или силикона. Сначала их защищают от влаги влагостойкими добавками, потом наносят пигмент. Штампы вдавливают в бетон, а после обработки всей поверхности ее покрывают защитными пропитками.

Чтобы окрашенные стены были долговечными, нужно соблюдать все пропорции. Однако добавление красителей еще на этапе приготовления раствора — лучший вариант, который обеспечит идеальное качество покрытия — его однородность.

Полезные советы

Вот несколько полезных советов, которые помогут в работе по приготовлению бетона.

Работать с материалом необходимо, пока он не начал схватываться. В теплое время года при температуре 20 – 23 о С бетон начинает твердеть примерно через 1,5 – 2 часа после приготовления.

Если нет готовой емкости для замешивания или опорожнения бетономешалки, ее можно сделать самому. Достаточно импровизированного «корыта» из досок. Нужно учесть, что по окончании работ древесина, скорее всего, придет в негодность. Поэтому для создания емкости лучше использовать материал, который не жалко.

Цемент нельзя слишком долго хранить. Со временем материал теряет свои свойства – хуже схватывает, начинает сильно комковаться

Поэтому перед покупкой следует обращать внимание на дату изготовления.

Лучше всего для работы подходит мытый песок. Однако он дороже

Впрочем, получить его можно и по обычной цене. Нередко песок добывают из водоемов – озер или рек. При извлечении из воды большая часть посторонних примесей вымывается. Пыль в таком песке совсем отсутствует. Поэтому при возможности предпочтение следует отдать именно ему.

После замешивания раствор нужно как следует уплотнить. Делают это с помощью трамбования лопатой или другим инструментом. Уплотнение позволяет удалить из раствора пузырьки воздуха и тем самым сделать его крепче.

Красители для бетона

Бетон не обязательно должен быть серым. Вы можете уложить на влажный бетон слой цветного раствора и, конечно, окрасить его после выдерживания. Однако лучше всего окрасить бетон в объеме, добавив краситель прямо в смесь.

Выпускается пигментированный цемент, который обеспечивает равномерное распределение красителя по объему бетонной смеси. Однако для этого требуется бетоносмеситель. Если вы попытаетесь смешать окрашенный цемент с заполнителем вручную, вы рискуете получить бетон в крапинку. Цветной цемент найти довольно трудно, к тому же он дорог, но вы можете самостоятельно добавить краситель к бетонной смеси с серым или, для получения более чистых оттенков, с белым портландцементом. Эти красители стоят дороже натуральных красителей на основе окислов металлов, однако они более стойкие. Выпускаются красители различных цветов, и для получения оттенков их можно смешивать.

Для обеспечения одинакового оттенка в разных порциях смеси необходимо измерять вес, а не объем компонентов. Для взвешивания можно использовать домашние напольные весы, которые лучше завернуть в полиэтиленовый пакет; компоненты удобно взвешивать в ведрах объемом от 10 до 15 л.

Бетон светлеет при высыхании, поэтому для определения нужного количества красителя потребуется довольно много времени. Для получения пастельных оттенков нужно около 100 г пигмента на 10 кг белого (а не серого) цемента; 100-300 г пигмента на 10 кг цемента дадут оттенок средней насыщенности, а 400-900 г на 10 кг цемента — насыщенный цвет. Во избежание ослабления прочности бетона никогда не добавляйте более 10% пигмента.

Инструмент для приготовления бетона

Главным инструментом мастера по бетону – большая совковая лопата. Даже если вы очень трудолюбив и работаете без помощников, рекомендуется одну лопату иметь сухую, не испачканную бетоном. Наверняка вам потребуется еще штыковая лопата и мастерок.

Для стяжек, площадок и других плоских поверхностей обзаводитесь еще правилом длиной 2-3 метра, а также широким шпателем, чтобы выравнивать и заглаживать поверхность. Для фундаментов, столбов и других глубоко заливаемых конструкций приобретите электровибратор или хотя бы металлический штырь, чтобы уплотнять бетон.

Глубинный вибратор для уплотнения бетона

Обязательно потребуется строительный уровень. Из подручного материала всегда можно сделать отвес. К тому же не помешает цветная леска толщиной 2,5-5 мм, чтоб натянуть по уровню для предельной ясности.

Рекомендуется использовать бетономешалку, бетон должен быть хорошо перемешан

Этому процессу необходимо уделить особое внимание

1. Минимальный объем, умещающийся в ведре, можно перемешать дрелью со специальной насадкой.

2. Для объема чуть больше, от одного до пяти ведер, можно смастерить плоскодонное корыто. Главное, чтоб без дыр. В нем можно перемешивать лопатой.

3. Для объема свыше 1 куб. м. просто необходима бетономешалка или бетоносмеситель. Для него тоже пригодится крыто, чтоб в него можно было аккуратно вывалить.

Стоит порекомендовать самый популярный, простой в управлении и удобный для каждого хозяина – это бетономешалка гравитационного типа. В ней барабан с жёстко фиксированными внутри него лопастями, вращается вокруг своей оси и происходит перемешивание смеси. С помощью рычага или большого руля, для регулировки интенсивности замеса, можно менять угол наклона этого барабана. Они очень мобильны и удобны для транспортировки, легко разбираются, моются и передвигаются. Кстати бетономешалки вполне можно взять на прокат, что обойдется Вам гораздо дешевле.

На видеоролике, представленном ниже, Вы сможете наглядно ознакомиться с процессом сборки бетоносмесителей, а также основными правилами, которых следует придерживаться в работе по приготовлению бетона своими руками. Например, одно из важнейших правил – загружать материалы только при включенном двигателе.

https://youtube.com/watch?v=Jgh-7tV_y-8

Если чем работать вы определились, начнем выбирать материал для бетона.