Cостав арболита: технология, химдобавки, пропорции

Содержание:

- Преимущества и недостатки

- Арболитовые блоки, цена за штуку самых востребованных видов

- Что представляет собой материал

- Какой раствор используют для кладки?

- Производство и применение арболита

- Щепа для арболита: как получить или где купить

- Сравнение характеристик блоков из арболита с другими строительными материалам

- 4 Производство деревобетона – важные технологические особенности

- Изготовление арболитовых блоков своими руками.

- Номенклатура монолитного арболита

- Технология изготовления арболита

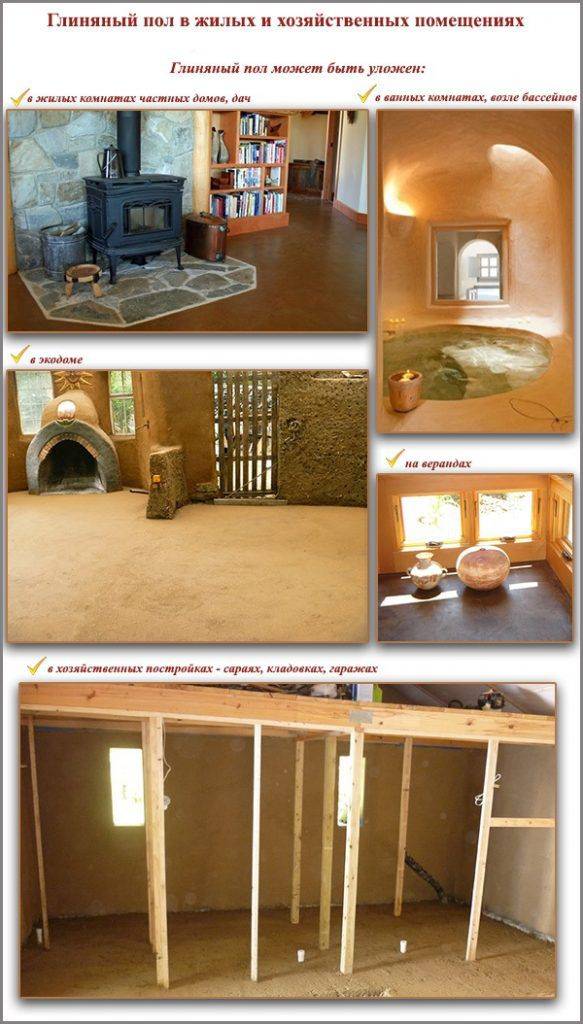

- О материале

Преимущества и недостатки

За счет особых эксплуатационных характеристик арболит совмещает в себе преимущества 2 стройматериалов.

Он может использоваться в качестве:

- Материала для возведения всевозможных сооружений.

- Утепляющего слоя.

Решение обладает как плюсами, так и минусами, которые мешают применять его во всех направлениях строительства. Ключевым недостатком блоков является их уязвимость к воздействию влаги. Однако если вовремя оштукатурить поверхность снаружи и внутри здания, проблема будет устранена.

Плюсы

Среди ключевых достоинств арболита выделяют такие пункты:

- Большой срок службы. Постройки на основе таких блоков могут простоять без деформаций больше 100 лет — при условии, что строителями были соблюдены все правила и технологические моменты.

- В материале отсутствует точка росы, что исключает проблему его промерзания.

- Простота монтажа и обслуживания.

- Соответствие всем экологическим стандартам и требованиям.

- Снижение финансовых затрат.

- Возможность установки на любом фундаменте.

Минусы

Список минусов относительно небольшой, но его нужно учитывать при изготовлении арболита своими руками:

- Чрезмерное поглощение влаги при несоблюдении технологии производства арболита. Материал нуждается в хорошей гидроизоляции, в противном случае он будет подвергаться разрушительному воздействию высокой влажности.

- Специалисты рекомендуют использовать блоки на основе арболита в регионах с преобладающими отрицательными температурами.

Арболитовые блоки, цена за штуку самых востребованных видов

Современная промышленность выпускает два вида арболита – конструкционный и теплоизоляционный. Материал второго типа не используется при возведении наружных и внутренних стен, поскольку он характеризуется относительно небольшой плотностью и сравнительно малым весом. Его с успехом применяют для утепления зданий, жилых домов, построенных из кирпича, керамзитобетонных, а также иных строительных элементов.

Для создания несущих стен необходимы блоки конструкционного типа. Их показатели прочности и плотности выше, чем у аналогичной продукции из теплоизоляционного деревобетона.

Сравнительные характеристики теплоизоляционного и конструкционного арболита:

| Тип арболита | Применение в строительстве | Класс прочности при сжатии | Прочность, кг/куб.м | Плотность, кг/куб.м |

| Теплоизоляционный | Утепление стен | В 0,35-1,5 | М5, М10, М15 | 400-500 |

| Конструкционный | Возведение несущих стен | В1,5-В3,5 | М25, М35, М50 | 500-700 |

К самым популярным видам данной продукции относятся арболитовые блоки следующих видов:

Большие блоки из деревобетона используются для кладки стен, подвергающихся серьезным нагрузкам

малые арболитовые блоки. Преимущественно используются для прокладывания изоляционных рядов и для возведения не несущих лёгких стен. Размер блока — 190×190×300 мм. Марки – Д500, Д600. Что же касается цены на арболитовые блоки данного вида, то она колеблется возле отметки 60 руб./шт.

Арболитовые блоки: цена в зависимости от сферы применения

На стоимость рассматриваемой продукции влияет также то, для чего она используется, а также конфигурация отдельно взятого изделия.

Полезный совет! Покупайте арболитовые блоки, на поверхности которых нет белого налёта. Это является свидетельством добавления клея, что по технологии не допускается.

Схема арболитовых блоков, предназначенных для утепления стеновых конструкций

Рассмотрим данные по маркам изделий из деревобетона с показателем 600-650 кг/м³. Присутствующие в таблице показатели – ориентировочные, поскольку в разных регионах страны они могут отличаться.

Стоимость разных типов блоков и их характеристики:

| Тип | Цена за 1 кубометр, руб. | Кол-во штук в 1 кубе | Приблизительный вес шт/кг | Размеры, мм |

| Блок U-образного вида для с выемкой для армпояса или оконных перемычек | 4900 (148,48 за 1 шт.) | 33 | 12 | 500×200×300 |

| Перегородочный | 5100 | 53,3 | 11,5 | 150×250×500 |

| 5000 | 40 | 15 | 200×250×500 | |

| Стеновой | 4300 | 26,6 | 22,5 | 300×250×500 |

| 4200 | 20 | 30 | 400×250×500 |

Что представляет собой материал

Арболит применяется в строительстве уже довольно давно. Требования к материалу установлены в ГОСТ 19222*84.

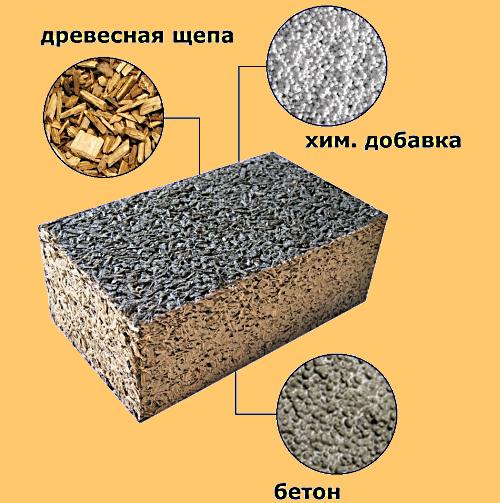

Для производства арболита используется вяжущая (цементное) составляющая, органическое наполнители и добавки для регулировки характеристик. Материал применяется для строительства сооружений разного назначения.

Арболит (древоблок)

Состав смеси (содержание цемента, воды и химических присадок) для изготовления материала может варьироваться в зависимости от вида и фракции органики.

В соответствии с действующим стандартом производителями выпускается два вида арболита.

Таблица. Виды материала.

| Материал | Плотность, кг/м3 | Прочность на сжатие, марка |

|---|---|---|

|

Теплоизоляционный |

400…500 | М5 , М10 , М15 |

|

Конструкционный |

500…850 | М25 , М35 , М50 |

Сфера применения конструкционного арболита — возведение стен невысоких (2, 3 этажа) и перегородок, устройства перемычек над проемами и армопояса. Теплоизоляционный материал нужен для теплоизоляции стен и перекрытий, а также защиты от шума. Возведение несущих конструкций из изделий, изготовленных из арболита, имеющего плотность ниже 500 кг/м3, запрещено.

Кладка арболитовых блоков

Вид арболита и характеристика

Относительная влажность внутри построек из арболита не должна превышать 60%. Также не допускается наличие агрессивной газовой среды.

Из арболита производятся блоки, которые наиболее востребованы у потребителя, и панели (они в основном используются для утепления полов).

Стеновые арболитовые панели

Какими характеристиками обладают блоки из арболита?

Коэффициент теплопроводности материала в зависимости от органического наполнителя может составлять:

- 0,08…0,17 Вт/(м×°С) — для изделий с древесиной в составе;

- 0,07…0,12 Вт/(м×°С) — для изделий с остальными видами наполнителя.

Такая теплоизоляционная способность материала позволяет стене толщиной всего в 30 см настолько же эффективно противостоять проникновению холода, что и метровой кирпичной.

При отгрузке потребителю арболит не должен иметь влажность, превышающую 25%.

Морозостойкость материала может быть F 25 или F 50. По стойкости к биологическим поражениям он относится к V группе. Арболит может выдерживать воздействие огня до 90 минут.

Сравнение арболита с другими материалами

Арболитовые блоки могут быть армированными. При этом используются сварные сетки или стержневая сталь с покрытием, защищающим от коррозии. Толщина слоя бетона до арматуры не должна быть меньше 1,5 см. Также в арболит могут быть установлены закладные детали.

Как проводится армирование арболитовых блоков

Какой раствор используют для кладки?

Достоинства и недостатки

Хотя арболит считается очень хорошим материалом, у него есть некоторые недостатки. Застройщиков может заставить волноваться ряд следующих моментов:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона). Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Производители советуют использовать при укладке перлитовые теплые растворы, но это будет немного дороже. В последнее время для того, чтобы улучшать геометрию произведенной своими руками продукции используют фрезерование поверхности.

Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

Ограничения при выборе материалов отделки

Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но помимо этого есть масса положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Производство и применение арболита

На начальных этапах производство арболита велось с использованием максимально жидкого цемента. Пока он застывал, сухие опилки вытягивали из смеси влагу. Крепость итоговых блоков оставляла желать лучшего, поскольку было сложно прогнозировать, сколько точно жидкости потребуется древесине.

Современное производство героя статьи начинается с предварительного вымачивания щепы. На 3 часа их заливают раствором извести. До этого следуют обработка окисью кальция. Не забываем о сульфате алюминия.

Производство арболитовых блоков

В общем, в бетономешалку стружка поступает уже не «претендуя» на выхватывание влаги из цемента. Блоки получаются крепкими, прочными. Дополнительно подбирают щепу по 5-10-кратному коэффициенту формы.

Проще говоря, по ширине фрагменты должны быть максимальными, а по длине минимальными. Такое соотношение минимизирует разбухание волокон древесины

Раз щепа должна быть определенной формы, важно пропускать исходный материал через дробилку

Она сформирует щепу нужных очертаний и размеров. Останется тщательно перемещать составные плит. Если цемент будет схватываться долго, часть влаги из него, все же, уйдет в не до конца напитанные опилки.

Вымачивать их на 100% нет смысла, ведь тогда потеряются воздух и легкость. Поэтому, в цемент примешивают хлористый кальций. Он ускоряет затвердение строительной смеси. Она превращается в камень, еще до реакции древесину на воду в цементе.

Как видно, можно сделать арболит своими руками. На дробление материал, обычно, везут на ближайшую лесопилку. Формы для блоков делают из дерева или металла, обмазывая известковым молоком.

Заливают на отвердение смесь в 3 этапа. Каждый слой утрамбовывают. Уплотняют и финальную заливку. Если есть вибростол, формы ставят на него. Сотрясания основы равномерно распределяют смесь в ящиках. Получается монолитный арболит.

Сушат блоки около 24-ех часов. За это время щепа для арболита схватывается с цементом, если температура окружающего воздуха от +18-ти градусов и выше. Далее, температуру можно снизить до +15-ти. В них блоки вудстона созреют. «Срывать плоды» можно через 15 суток. На их протяжении арболит периодически смачивают водой.

Стандарты предусматривают строительство из арболита, размер блоков которого равен 50 на 20 на 25, 50 на 30 на 25 и 50 на 40 на 25 сантиметров. Если производимые плиты больше, их армируют.

Речь не о армопоясах, закладываемых по углам здания и меж каждых 4-6-ти рядов блоков. Укрепляют сами блоки. Арматуру в них закладывают меж срединными слоями заливки.

Проволочный каркас заливают обычным, а не древобетоном. Сверху вновь трамбуют арболит. Раз цемента в блоках больше 20% да еще стальные пруты есть, плиты получаются тяжелыми и не столь теплоемкими, как обычные.

Если полностью оборудовать цех по производству древобетона, понадобятся машины для приготовления щепы, смесительная станция, вибростол и пресс-формы. Все вместе – линия для выпуска арболита.

Состав арболитовых блоков

В кустарных условиях вибростол заменяют ручным просевом сырья, смесительную станцию на бетономешалку, а щеподробилку делают из подручных материалов. Иногда, их находят в пунктах приема черного металла.

Там за копейки берут вал и внешний шкив к нему. Соединяют детали втулкой. Ее можно найти на развале или заказать в мастерской. Диск берут для ножей, но тяжелый. Набрав обороты, такой трудится подобно маховику.

Нож для щепореза многие кулибины вырезают из рессор машин. Молотки покупают готовые. Берут две массивные, плоские пластины. Из листа железа толщиной делают подающий рукав и защитный кожух дробилки.

Гладкую арматуру, металлические трубы и уголки покупают. Детали пригождаются для ребер жесткости машины. Сито же делают из металлического цилиндра, пробитого ступенчатым сверлом. Отверстия от него – пропускные каналы для щепы.

Поскольку с щепорезом для самостоятельного производства героя статьи больше всего возни, сырье и отвозят на ближайшую лесопилку. Цена арболита от затрат на ее услуги вырастает примерно на 5%. Зато, не нужно возиться в гараже, сваривая воедино разрозненные детали.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

Количество коры не должно превышать 10%!

(MISSING)Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

Не должно быть видимой плесени и гнили.

Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

4

Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 %!р(MISSING)аствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 %!п(MISSING)ластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.

Сравнение характеристик блоков из арболита с другими строительными материалам

Для того, чтобы понять подходит ли для строительства арболитовые блоки, стоит произвести сравнительный анализ свойств наиболее популярных стройматериалов.

Сравнение свойств арболита, бруса, ячеистого бетона и кирпича:

| Свойство материала | Кирпич | Ячеистые бетоны | Деревянный брус | Арболит |

| Степень сложности крепления домашней конструкции к стене | Специальный крепёж | Дорогостоящий специальный крепёж, рассчитанный для работы с хрупким материалом | Прекрасно крепится шурупами, гвоздями, обычными дюбелями | Отличное крепление шурупами, гвоздями, обычными дюбелями |

| Срок строительства и ввода в эксплуатацию | Длительный и дорогостоящий процесс, поскольку требуется утепление и отделка | Быстрое возведение стен. Много времени уходит на наружное утепление фасада. Это процесс трудоёмкий и дорогостоящий | По причине усадки материала по происшествии года после строительства потребуется проведение отделочных работ | Быстрое возведение стен, доп. утепление не требуется, проводить отделку можно сразу |

| Стоимость фундамента | Дорогостоящий, массивный | Дорогостоящий массивный монолитный ленточный фундамент | Экономичный, лёгкий | Облегчённый, экономичный |

| Микроклимат дома | Потребуется организация принудительной вентиляции помещения | Слабодышащий | Повышенную влажность выводит, дышит | Повышенную влажность выводит, дышит |

| Стойкость на изгиб | Хрупкий, на изгиб не работает | Лишён пластичности, хрупкий, даёт массивные трещины при колебаниях фундамента, плохо переносит транспортировку | На изгиб хорошо работает | На изгиб хорошо работает, не трескается при колебаниях фундамента, транспортировку переносит прекрасно |

| Биостойкость | Биостойкий | Биостойкий | Гниёт | 5 группа биостойкости |

| Огнестойкость | Материал не горючий | Материал не горючий | Легко воспламеняется | Огонь не поддерживает |

| Теплопроводность, Ватт/(м×°С) | 0,560-0,850 | 0,140-0,320 | 0,150 | 0,07-0,17 |

| Плотность, кг/м³ | 1150-1950 | 200-1200 | 450-600 | 400-850 |

Паропроницаемость блоков из арболита лишь немного меньше показателя древесины. Благодаря данному свойству в домах из деревобетона уровень влажности всегда оптимальный. Прочность арболитовых блоков не зависит от степени впитывания и испарения влаги, поэтому при её передаче стены не разрушаются.

Сравнение арболита с другими строительными материалами.На заметку! При выборе продукции, обращайте внимание на стороны изделий. Если один их торец гладкий, а все другие существенно от него отличаются, от покупки предлагаемой партии лучше отказаться, поскольку этот признак указывает на то, что технология производства арболита была нарушена, а цемент попросту стек вниз.. На качество деревобетона оказывает существенное влияние степень просушки опилок

Если использовалась только сухая щепа, то величина внутренней влажности блоков никогда не станет критичной, поэтому возведённой из них стене будут не страшны морозы. Когда же использовались влажные опилки, не исключено, что через несколько зим арболит начнёт терять прочность. Ведь при отрицательных температурах вода будет замерзать, увеличиваясь при этом в объёме, что приводит, в свою очередь, к разрушению вяжущего компонента

На качество деревобетона оказывает существенное влияние степень просушки опилок. Если использовалась только сухая щепа, то величина внутренней влажности блоков никогда не станет критичной, поэтому возведённой из них стене будут не страшны морозы. Когда же использовались влажные опилки, не исключено, что через несколько зим арболит начнёт терять прочность. Ведь при отрицательных температурах вода будет замерзать, увеличиваясь при этом в объёме, что приводит, в свою очередь, к разрушению вяжущего компонента.

Из других практичных свойств этого материала стоит выделить:

- не страшны нагрузки на растяжение;

- стойкость к плесени и гнили;

- не боится огня.

Арболитовые блоки могут иметь разнообразную форму, благодаря чему во время строительства можно обойтись без подгонки и обрезки обычных элементов.

Арболитовые блоки могут иметь разнообразную форму, благодаря чему во время строительства можно обойтись без подгонки и обрезки обычных элементов.

Благодаря последнему свойству степень пожароопасности арболитовых домов ближе к этому показателю каменных и кирпичных зданий, чем деревянных сооружений. Однако, если масштабное возгорание произойдёт внутри постройки, или она окажется в зоне большого пожара, стены лишатся значительной части прочности. К таким последствиям в меньшей степени предрасположены железобетон, камень и кирпич, чего не скажешь о других видах лёгкого бетона.

4 Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 % раствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 % пластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

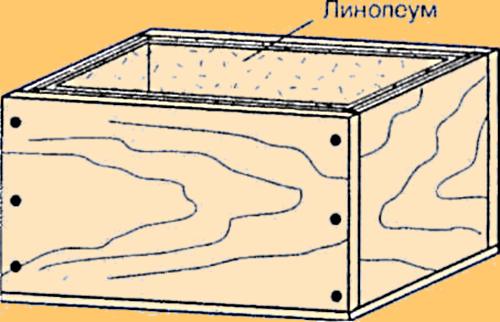

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.

Изготовление арболитовых блоков своими руками.

- В качестве сырья для таких блоков лучше применять смесь опилок и стружки. Именно стружка из дерева обладает свойствами необходимыми как для сохранения тепла, так и для армирования. Вот почему соотношение стружки к опилкам очень часто равно пропорции 2:1 или 1:1.

- Для того чтобы избежать гниения материала, из опилок и стружки необходимо удалять сахар. Для чего придется выдержать те на улице в течение 3-4 месяцев. Иначе произведенные из них блоки могут со временем начать вспучиваться.

- Также периодически стоит перемешивать опилки со стружкой, а если нет возможности это сделать, то лучшим решением тогда будет обработка материала смесью из окиси кальция, после которой стружку с опилками нужно оставить в обработанном состоянии на 4 дня, не забывая при этом периодически их перемешивать (2-3 раза за сутки).

- Качественного изготовления арболита своими руками можно достигнуть лишь при условии, что в процессе перемешивания будет использоваться бетономешалка (читайте — как выбрать бетономешалку).

А еще для изготовления качественных блоков лучше использовать добавки – такие, как:

- жидкое стекло,

- сернокислый алюминий и кальций,

- гашеную известь,

- хлористый кальций.

Добавки должны составлять до 5 процентов от используемой массы цемента. А наилучшей комбинацией добавок для изготовления арболита является смесь 50% жидкого стекла на 50% окиси кальция или смесь сернокислого кальция и сернокислого алюминия в таких же пропорциях.

Технология изготовления арболитовых блоков.

В производстве блоков такого типа нет ничего сложного, главное — не нарушать процесс изготовления и делать все в четкой последовательности:

- Перед началом изготовления арболитовых блоков своими руками производится первоначальная обработка древесины, используя рубильную машину;

- При помощи молотковой дробилки осуществляется дробление материала;

- После этого на вибрационном грохоте делается сортировка по отсеву пыли, коры и земли, которых не должно быть в готовых блоках;

- Добавляется 20% прессованных опилок;

- После присоединения опилок, полученный материал обязательно подвергается химической обработке, а для того, чтобы минерализовать материал и ускорить процессы твердения, в древесину добавляется хлористый кальций;

- Далее для дезинфекции материала добавляется гашеная известь;

- На последнем этапе полученная масса замешивается в бетономешалке с цементом, после чего можно подавать ее в вертикальные и горизонтальные формы. В целях уплотнения смеси используются пневматические или электрические трамбовки.

Формирование блоков.

Для формирования блоков рекомендуется заливать массу в формы из досок. А для того, чтобы уже готовые конструкции легче вынимались, на стенки формы можно набить линолеум. Для уплотнения смеси в форме подойдет ручная трамбовка, изготовленная из дерева и обитая железом.

После выдержки блока в форме на протяжении суток его нужно вынуть, после чего уложить на доводку под навес. Для придачи блоку уровня максимальной прочности, он помещается во влажном состоянии под пленку (именно так блок проходит гидратацию). Данный процесс нужно производить при температуре не ниже 15 градусов на протяжении 10 суток (если температура будет меньше, то и времени потребуется больше). По окончанию необходимого периода блоки будут готовы к использованию.

Рекомендую прочитать:

Устанавливаем и затягиваем сантехнику

Алюминий листовой от производителя оптом и в розницу.

Монтажная пена.

Строительство домов под ключ в Крыму

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

О материале

Арболитовый блок — крупноразмерный кладочный камень, используемый при строительстве в качестве стенового материала и теплоизоляционного материала. Основные компоненты арбоблока — вяжущее, наполнитель, химические добавки, обеспечивающие ускоренное созревание материала, морозостойкость, минерализацию щепы, и вода.

Блоки выпускаются в разных регионах разного размера, это связано с обеспечением ограждающих конструкций требуемого нормами сопротивления теплопередаче:

- в центральной части России, где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток, где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители подгоняют размеры блока под нужды регионов для удобства потребителя.

Продукция из арбобетона выпускается разного назначения:

- теплоизоляционные блоки и плиты класса прочности на сжатие В0,35…В1,0, и плотностью 400…500 кг/м3;

- конструкционные блоки и плиты класса прочности на сжатие В1,5…В3,5 и плотностью 500…850 кг/м3.

Арболитовые блоки конструкционные предназначаются для строительства жилых домов высотой до 3-х этажей.

Основные характеристики блоков из арболитобетона:

- малый вес — постройкам не требуется мощный фундамент, сокращаются затраты на подъемно-транспортное оборудование, увеличивается скорость укладки;

- низкая теплопроводность — для обеспечения требуемого нормами сопротивления теплопередаче наружной ограждающей конструкции в Московской области достаточно стены толщиной 370 мм из блока D 600;

- паропроницаемость — материал дышит, создавая комфортный микроклимат внутри постройки;

- биостойкость — стены не поражаются плесенью или грибком, к материалу равнодушны грызуны;

- огнестойкость — группа горючести Г3 (трудногорючие);

- экологичность — все компоненты материала имеют естественное происхождение и не выделяют вредных веществ при изготовлении и эксплуатации;

- долговечность — некоторые постройки перешагнули 50-летний рубеж;

- простота обработки — материал легко режется циркулярной пилой, хорошо держит гвозди и винты.

Недостатком является водопоглощение от 40 до 85% от объема, для уменьшения этого показателя наполнитель предварительно высушивают, обрабатывают различными химикатами. Из арбоблоков запрещается выкладывать конструкции, подверженные большой атмосферной нагрузке — цоколь, карниз, парапет.

Подробнее о достоинствах и недостатках материала смотрите в этой статье.