Состав арболитовых блоков: гост, пропорции, из чего делают +фото и видео

Содержание:

- Отзывы о курсах валют в банках Орехово-Зуево

- Изготовление арболитовых блоков

- Область применения

- Рекомендации по кладке стены из блоков

- Практические характеристики

- Что представляет собой готовый арболитовый блок

- Фото стропильной системы

- Мясные ежики с соусом

- Критерии выбора

- Достоинства арболитовых блоков

- Галька речного или морского происхождения

- Производство и применение

- Видео работы

- Проекты домов из арболитовых блоков

- Из Википедии — свободной энциклопедии

- Практические характеристики

- Банкомат на ул. Левитана, 8

- Состав и свойства арболитовых блоков

- Подведем итоги

Отзывы о курсах валют в банках Орехово-Зуево

Изготовление арболитовых блоков

Если состав для них приготовлен правильно и имеет нужную консистенцию, то процесс не представляет какой-либо сложности, независимо от того, делаете ли вы их вручную или используете формовочный вибростанок. Меняются только формы для изготовления и технология формовки.

Простейшие формы можно изготовить даже из дерева, важно чтобы на выходе получались блоки с абсолютно одинаковыми размерами

Часто такие формы изнутри оббиваются линолеумом для более легкой распалубки. Металлические формы более долговечны и блоки после распалубки имеют более гладкую поверхность. В них можно лучше затрамбовать смесь ручной трамбовкой.

Процесс изготовления блоков в такой форме показан в видеоролике:

Мерный шаблон-шпатель позволяет более точно производить дозировку материала. С применением таких приспособлений можно изготавливать и блоки с офактуренной наружной поверхностью.

Для этого в верхней части формы оставляется некоторое пространство, которое после формовки заполняется:

- бетоном или полимербетоном;

- фактурной плиткой на цементно-полимерном клее;

- жестким утеплителем (пенопластом) с нанесением фактурного защитного слоя.

В 2-х последних случаях на приклеиваемый материал наносится клеевой состав для керамической плитки или пенополистирола соответственно, а можно использовать и самодельные клеевые цементно-песчаные смеси с добавлением дисперсного ПВА.

При ручном изготовлении блоков также можно делать из арболитовой смеси оконные и дверные перемычки.

На российском рынке представлено довольно много вибростанков для изготовления арболитовых блоков. Они имеют различную конструкцию и производительность, но принцип формирования блоков очень похож:

Умелый домашний мастер, обладающий навыками сварщика, без особого труда сможет изготовить подобный станок самостоятельно. Характерной особенностью большинства таких устройств является наличие дозирующей емкости, позволяющей получать блоки стабильной формы и одинаковой плотности при неизменной рецептуре приготовления смеси и однородных ингредиентах.

На таком оборудовании можно формовать блоки и из других материалов. Сушка отформованных арболитовых блоков происходит в течение 2-х недель при температуре ± 20°С.

Область применения

Арболитовые блоки успешно используются при возведении стен небольших строений в один, два или три этажа. Используется для строительства небольших дачных домов. Выпускались также панели и плиты из этого состава. Блоки производимые в форме больших листов применяются для утепления. Постепенное усовершенствование позволило производить монолитный арболит при заливке его в опалубку.

Бетоны из арболита позволяют возводить как перегородки внутри зданий, так и несущие стены. Подходят для ограждения наружных стен в качестве утеплителя. Положительные характеристики тепловой и звуковой изоляции делают его популярным для этого вида строительных работ.

Арболит плотностью до 500 кг на 1 м3 применяется для тепло- и звукоизоляции, а от 500 до 850 кг на 1м3 дает возможность строить из него конструкционные сооружения.

Рекомендации по кладке стены из блоков

Для кладки блоков может использоваться цементно-песчаная смесь или клеевой состав, что немного дороже. ЦПС не рекомендуется использовать при возведении стен жилого строения, так как в швах образуются мостики холода. Клей, предназначенный для работы с ячеистыми бетонами, гораздо энергоэффективнее. Также можно применять смесь с перлитом, которую называют “теплой”.

Как осуществляется кладка блоков из арболита?

Шаг 1. На фундамент необходимо уложить гидроизоляцию, чтобы влага из него не проникала в блоки. Для этого чаще всего применяется рубероид (2 слоя). Ширина материала должна примерно на 10…15 см превышать (с каждой стороны) толщину будущих стен.

Отсечная гидроизоляция

Шаг 2. Начинается монтаж стен с угловых блоков. Наносится кладочный раствор. Для этого понадобится кельма. Толщина слоя составляет примерно 6 мм (часть состава уйдет в полости, останется шов в 3 мм). Правильность установки проверяется уровнем. При необходимости поправить блок используется резиновая киянка.

Кладка угла

Шаг 3. Между блоками (с наружной стороны) натягивается бечевка. Она будет служить уровнем для монтажа всего ряда.

Шаг 4. На вертикальную торцевую грань блока наносится кладочный раствор. Плотно устанавливается второе изделие. Затем клеем обрабатывается его вертикаль и укладывается новый блок.

Нанесение кладочного раствора

Процедура продолжается, пока весь первый ряд не будет закончен. При необходимости подогнать блок по размеру можно воспользоваться любой пилой: ручной, электрической или с бензиновым двигателем.

Распил блока

Цены на популярный модельный ряд цепных бензиновых пил

Бензопила

Необходимо сразу обработать место среза (щепу без цемента) антисептическим составом (любым, подходящим для обработки древесины). После окончания кладки первого ряда нужно сделать перерыв на несколько часов, чтобы раствор схватился.

Шаг 5. На блоки первого ряда укладывается армирующая сетка.

Кладочная сетка

Ее нужно будет использовать через каждые 4 ряда кладки.

Шаг 6. Продолжается укладка блоков с нанесением кладочного раствора на горизонтальную поверхность и торцы изделий. Они устанавливаются с перевязкой. Периодически горизонталь и вертикаль конструкции следует проверять уровнем.

Строительство дома из арболита

Как видно, применение арболитовых блоков в строительстве особенно не отличается от кладки других видов изделий.

Блоки из арболита являются достойной альтернативой привычным нам изделиям из пено-, газо- или керамзитобетона. Их эксплуатационные характеристики позволяют использовать материал при возведении малоэтажных построек любого назначения.

Практические характеристики

- Прочность. Сегодня производители готовы предложить арболитовые блоки с различным классом прочности. От этой величины зависит и область применения продукции. Характерной особенностью таких изделий является высокая прочность на изгиб. В отличие от кирпича, пено- и газобетонных блоков продукция из арболита при работе не образует трещин.

- Теплопроводность. Этот показатель у арболитовых блоков крайне низкий, что выгодно отличает такие изделия от многих других видов стеновых и теплоизоляционных стройматериалов.

- Плотность. Из-за своей невысокой плотности такая продукция не способна выдерживать большие нагрузки, и не пригодна для строительства карнизов зданий, закладки цокольных и подвальных помещений.

- Влагопоглощение. Арболит не накапливает влагу внутри, а пропускает сквозь себя. Конструкции из этого материала обязательно нужно штукатурить или отделывать навесными фасадными материалами.

- Морозостойкость. Поскольку стены из арболита подлежат отделке, они дополнительно защищены от воздействия низких температур.

- Огнестойкость. Данную продукцию можно назвать практически негорючим материалом.

- Биологическая стойкость. Продукция невосприимчива к плесени, гниению, грибкам и насекомым.

- Звукоизоляция. По этому параметру арболитовые блоки превосходят многие традиционные и современные стройматериалы (силикатный и керамический кирпич, древесина, различные виды ячеистого бетона).

- Паропроницаемость. Сквозь этот материал пар проходит свободно, что гарантирует комфортный климат при любой температуре.

- Экологичность. Входящие в состав сырья компоненты не выделяют веществ, вредных для человека.

- Легкость и простота в работе. Блоки имеют небольшой вес и не оказывают давления на фундамент. Изделия укладываются в нужную конструкцию довольно быстро, с ними можно проводить те же манипуляции, что и с древесиной: пилить и резать, вбивать гвозди и вкручивать саморезы.

Этот вид строительного материала хорошо «сцепляется» со штукатуркой, это позволяет отказаться от дополнительного армирования конструкций.

Из минусов стоит выделить:

- необходимость использования штукатурки или фасадных панелей, подбирать которые нужно особенно тщательно,

- стоимость: она несколько выше, чем у других видов ячеистых бетонов,

- на строительном рынке присутствует большое количество изделий, качество которых оставляет желать лучшего – как правило, это продукция, выпускаемая едва ли не «кустарным» методом.

Что представляет собой готовый арболитовый блок

Разновидностью легких бетонов являются блоки из щепы. Они отличаются крупнопористой структурой и наполнителем, в качестве которого используют стружку древесины. Стандартные изделия имеют форму прямоугольного параллелепипеда с габаритами 0,5х0,3х0,2 м. Производятся также блочные изделия с другими размерами, соответствующими размерам формовочного ящика. Наряду с блоками, производится арболитовая продукция в виде плит, для повышения прочности которых выполняется армирование.

Деревобетон включает следующие составляющие:

- древесный заполнитель в виде щепы определенных размеров;

- специальные активные добавки с химическими компонентами;

- связующее вещество на базе портландцемента М400;

- вода, обеспечивающая пластичность арболитовых растворов.

Блоки из щепы отличаются крупнопористой структурой

Одно из условий получения качественного материала – равномерное смешивание ингредиентов. Вначале определяется масса каждого вида исходного сырья в зависимости от требуемого количества раствора. Затем взвешенные компоненты перемешиваются и выполняется следующий этап – заполнение раствором опалубочных ящиков. Для обеспечения повышенной плотности блоков осуществляется трамбование смеси в формах. Застройщикам, изготавливающим блоки керамзитобетонные своими руками, несложно освоить данный способ производства арболита.

Из арболитовых блоков строят капитальных стены и возводят внутренние перегородки в малоэтажных зданиях:

- жилых домах;

- хозяйственных объектах;

- промышленных сооружениях.

Арболит классифицируется на следующие виды:

- материал с плотностью до 500 кг/м3, применяемый для утепления различных видов строительных конструкций;

- конструкционную продукцию с удельным весом 500-800 кг/м3, которая используется для строительства несущих стен.

Применение древесного наполнителя и крупноячеистая структура арболитового массива не позволяют использовать материал при больших нагрузках. Следует убедиться в качестве материала, приобретая арболит для строительства частного дома. Не всегда используется качественное сырье и производится насыщение рабочей смеси жидким стеклом, снижающим гигроскопичность.

Для строительства частного дома следует убедиться в качестве материала

Фото стропильной системы

Мясные ежики с соусом

Критерии выбора

Приобретенные камни должны соответствовать следующим характеристикам:

- Продукт должен быть чистым, с точки зрения экологии.

- Однородная поверхность. Наличие раковинок приводит к неравномерному нагреву камня. Со временем в минерале появляются микротрещины, которые приводят к разрушению породы.

- Должны отсутствовать карбонаты. Это соединение можно узнать по пятнам белого цвета. Они легко крошатся при царапании острым предметом.

- Нужно подбирать минерал, в котором отсутствуют трещины. Для проверки, следует простучать молотком. Четкий звук говорит о том, что изъяны отсутствуют.

- Валуны должны иметь приблизительно одинаковые размеры. Тогда вся каменка будет равномерно накаляться.

- Чистота камней. После покупки минералы тщательно промываются водой. Это необходимо для удаления пыли и грязи, которая при визуальном осмотре не видна.

- Красивый внешний вид.

- Умеренная стоимость.

- Асбест должен отсутствовать.

Большинству людей небезразлично, сколько денег будет потрачено на отделку бани. Многие колеблются с выбором камня. Он бывает шлифованный и колотый. У каждого парильщика свои предпочтения. Опытные люди предпочитают колотый вариант. У таких булыжников выше площадь соприкосновения с водой. Поэтому они отдают в комнату большее количество пара. Шлифованный минерал нагревается продолжительный промежуток времени. Однако воздух циркулирует в парной комнате более интенсивно. Отдельные виды тяжело обрабатывать. В продаже их можно увидеть только в колотом виде.

Термостойкость

Сооружение из камней испытывает большие нагрузки. Сначала разогревается до максимальной температуры, а при поливании холодной водой, резко остывает. Чем выше термостойкость, тем меньше вероятность растрескивания булыжника от перепада. Породу можно проверить на прочность. Образец минерала нужно раскалить докрасна, а затем опустить в ледяную воду. Если трещины будут отсутствовать, то образец смело можно покупать.

Теплоемкость

Данный показатель также имеет большое значение. Влияет на способность материала быстро нагреваться и медленно отдавать теплоту. Поэтому покупаемые камни должны обладать высокой теплоемкостью. Структура их однородна и обладает большой плотностью. Данные булыжники обеспечат парилку паром отменного качества.

Размеры камней

При подборе размера породы нужно учитывать вид печи или котла. На первое место нужно ставить не дизайн, а практичность. Для дровяной конструкции подойдут булыжники диаметром от 70 до 150 мм. Электрические печи лучше обложить камнем от 50 до 70 мм.

Экологическая безопасность

Некоторые виды пород после нагрева излучают вредные элементы. Использовать их в парилке нельзя. Поэтому перед покупкой необходимо изучить все характеристики минерала и его примесей.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.

Галька речного или морского происхождения

Это очень дешевый вариант обустройства печи. Эти камни можно укладывать в качестве первого слоя, а сверху на них – немного талькохлорита. Следует лишь правильно отобрать гальку, тогда каменка получится красивой и долговечной.

Морские камни рекомендуется брать не овальные и яйцевидные, а приплющенные – в этом случае в печь их больше поместится.

Благодаря этому будет практически исключено случайное попадание воды на металл. Следует внимательно смотреть на камни – те, в которых присутствует хотя бы незначительные красные прожилки, для печи не подходят, поскольку эти вкрапления свидетельствуют о наличии железа, испарения которого в парилке не пойдут на пользу здоровью.

Также не рекомендуется брать мягкие камни для сауны и бани – известняк вреден для здоровья, особенно в парилке.

Кроме того, он еще и быстро разрушается и превращается в неприятную пыль, от которой весьма трудно избавиться.

Если же поблизости нет моря, речек, то довольно хорошую гальку можно отыскать под электрическими линиями высоковольтных передач – ею их засыпали еще во времена СССР.

Некоторые люди используют даже фарфоровые чашки, хотя их экологичность находится под большим вопросом. К тому же они трескаются, хотя пар получается хороший. Единственная проблема – чашки неудобно укладывать в печь.

Производство и применение

Производства арболита представляет собой довольно простую технологическую линию, но сам процесс из-за длительности срока отвердения, оказывается растянутым во времени и весьма значительно. К тому же застывание деревобетона в формах возможно лишь при температуре не ниже +12 С, что ограничивает либо сроки изготовления, либо повышает стоимость материала.

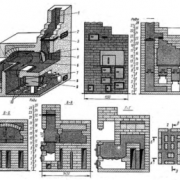

Производство своими руками состоит из следующих этапов.

Получение щепы – используют для изготовления отходы лесоперерабатывающей промышленности, однако с некоторыми ограничениями. Например, такие породы дерева, как лиственница или тополь не разрешается использовать. При этом размеры щепы должны в точности соответствовать ГОСТ, иначе качество конечного продукта будет сомнительным. Годятся для этого дробилки: дисковые, роторно-ножевые, шредеры, однако лучшей считается молотковая дробилка, где щепа получается нужного размера.

Дозировка и смешивание – на производстве для этого используются специальные дозаторы. При самостоятельном изготовлении главным оказывается не запутаться: определяется состав весовым соотношением или объемным.

Смешивание производится в циклическом смесительном механизме – бетономешалке. Из-за того, что схватываются древесные волокна и цемент плохо, смешивание занимает не менее 10 минут.

Укладка в формы – готовая смесь бункер-укладчиком подается в формы, металлические или деревянные.

Утрамбовка – даже в промышленных условиях не исключает ручной труд

Деревобетон важно не только уплотнить, но и осадить, для чего сначала смесь прокалывают острым металлическим инструментом, хотя бы вилами. Затем уплотняют обычной трамбовкой или на вибростоле.

На вибростоле изделие может находиться не более 30 с: при вибрации цемент сползает с поверхности щепы, что может привести к расслаиванию арболита.

Отвердение – изделия перемещаются в склад, где набирают проектную прочность. Распалубка проводится через сутки, как правило, хотя бывают и исключения. Транспортировка возможна спустя 15–20 дней.

О производстве арболита вам поведает это видео:

Видео работы

Устройство отопителя Планар включает не только регулятор мощности в виде поворотной ручки, но и таймер. Последний необходим для того, чтоб отключить установку после продолжительной работы.

Разработано устройство таким образом, чтоб сделать работу автономной во всех аспектах. Автоматика также контролирует текущее состояние каждого рабочего элемента, расположенного внутри. Процесс розжига начинается только в том случаях, когда управляющий элемент убедится в исправности всех узлов. Таким образом достигается очень высокий уровень безопасности в процессе эксплуатации.

Рабочий процесс более подробно можно описать следующим образом:

- В первую очередь продувается камера сгорания

- Затем до нужной температуры нагреваются свечи накаливания

- Внутрь камеры сгорания подаются необходимые порции воздуха и горючего

- Происходит непосредственное сгорание топлива

- Свеча поддерживает его до тех пор, покуда процесс не стабилизируется, после чего отключается

Чтобы образовавшееся пламя оставалось в пределах нормы, оно контролируется соответствующим индикатором. Если температурный предел будет превышен, блок управления прекратит горение.

Несмотря на высокий уровень автоматизации, выключение устройства поддерживается в ручном режиме. Камера сгорания начинает вентилироваться. Полностью прекращается подача топлива.

Читайте так же как сделать отопление в своем гараже

Некоторые особенности устройства отопителя Планар

Как правило, топливо поступает внутрь камеры сгорания прибора непосредственно из топливного бака транспортного средства. Однако такой вариант не единственный из возможных. Иногда аппарат имеет собственную емкость, в которую заливается необходимое для работы горючее.

По аналогии устроено электроснабжение. Питается отопитель планар непосредственно от автомобильного аккумулятора.

Число составляющих отопительного устройства огромное, но среди них можно выделить тройку основных элементов:

- Управляющий пульт или блок – необходим, чтоб контролировать работу устройства в целом

- Топливный насос – необходим, чтоб подавать требуемое количество горючего в камеру хранения

- Нагревательный элемент – в нем происходит нагревание воздуха, который впоследствии поступает в салон автомобиля

Возможно вас так же заинтересует наша статья про электрическое отопление

Проекты домов из арболитовых блоков

Из Википедии — свободной энциклопедии

Практические характеристики

- Прочность. Сегодня производители готовы предложить арболитовые блоки с различным классом прочности. От этой величины зависит и область применения продукции. Характерной особенностью таких изделий является высокая прочность на изгиб. В отличие от кирпича, пено- и газобетонных блоков продукция из арболита при работе не образует трещин.

- Теплопроводность. Этот показатель у арболитовых блоков крайне низкий, что выгодно отличает такие изделия от многих других видов стеновых и теплоизоляционных стройматериалов.

- Плотность. Из-за своей невысокой плотности такая продукция не способна выдерживать большие нагрузки, и не пригодна для строительства карнизов зданий, закладки цокольных и подвальных помещений.

- Влагопоглощение. Арболит не накапливает влагу внутри, а пропускает сквозь себя. Конструкции из этого материала обязательно нужно штукатурить или отделывать навесными фасадными материалами.

- Морозостойкость. Поскольку стены из арболита подлежат отделке, они дополнительно защищены от воздействия низких температур.

- Огнестойкость. Данную продукцию можно назвать практически негорючим материалом.

- Биологическая стойкость. Продукция невосприимчива к плесени, гниению, грибкам и насекомым.

- Звукоизоляция. По этому параметру арболитовые блоки превосходят многие традиционные и современные стройматериалы (силикатный и керамический кирпич, древесина, различные виды ячеистого бетона).

- Паропроницаемость. Сквозь этот материал пар проходит свободно, что гарантирует комфортный климат при любой температуре.

- Экологичность. Входящие в состав сырья компоненты не выделяют веществ, вредных для человека.

- Легкость и простота в работе. Блоки имеют небольшой вес и не оказывают давления на фундамент. Изделия укладываются в нужную конструкцию довольно быстро, с ними можно проводить те же манипуляции, что и с древесиной: пилить и резать, вбивать гвозди и вкручивать саморезы.

Этот вид строительного материала хорошо «сцепляется» со штукатуркой, это позволяет отказаться от дополнительного армирования конструкций.

Из минусов стоит выделить:

- необходимость использования штукатурки или фасадных панелей, подбирать которые нужно особенно тщательно,

- стоимость: она несколько выше, чем у других видов ячеистых бетонов,

- на строительном рынке присутствует большое количество изделий, качество которых оставляет желать лучшего – как правило, это продукция, выпускаемая едва ли не «кустарным» методом.

Банкомат на ул. Левитана, 8

Состав и свойства арболитовых блоков

По своей структуре, арболитовые блоки довольно просты. Они состоят из четырех основных компонентов. Перечислим их еще раз и разберем каждый в отдельности. Также стоит приоткрыть завесу тайны над стандартизированным производством блоков из арболита. Начнем с основ и состава этого чудо-материала.

- Древесная щепа. От её размера и качества напрямую зависит итоговая плотность арболитового блока. Рекомендованный размер щепы 40×10×5 мм. Крайне не рекомендуется смешивать с щепой различные опилки, солому. Годится только чистая кора. Но не все производители придерживаются этого правила, поэтому нужно покупать данный строительный материал у проверенных фирм.

- Химические добавки. Для повышения качества блоков, в их наполнителе нужно снизить содержание сахаров, и снизить водопроницаемость. Для этого состав минерализуется в химических реагентах. Главными веществами являются: хлорид кальция, известь, сернокислый глинозем.

- Вода. В процессе подготовки щепы, вода с необходимым раствором приготавливается заранее. Вода, в которой растворены химические компоненты, перемешивается с древесной щепой в специальном смесителе. Продолжительность перемешивания около 20 секунд. Затем в смесь добавляется цемент.

- Цемент. Без него невозможно достичь нужной прочности блоков. Должен применяться цемент маркой не меньше 400. Самый лучший вариант – марка 500.

Дальнейшим этапом производства арболитовых блоков, является их формирование. Оно должно совершаться в течение 15 минут после перемешивания. Формирование возможно ручным способом или с применением специального вибростанка. Естественно, заводское изготовление, где все этапы автоматизированы, дает более качественный материал с практически идентичными друг другу блоками

Очень важно соблюдать точную дозировку всех компонентов. Она регулируется отдельным ГОСТом

Подведем итоги

Как и на любой другой строительный материал, на арболитовые блоки есть и положительные и отрицательные отзывы. При адекватных ожиданиях и соблюдении технологии и стандартных правил очень мала вероятность остаться неудовлетворенным. Попытки же улучшить материал своими силами и экспериментами не увенчаются успехом, поэтому соблюдение пропорций и инструкций, которые уже известны – открытый путь к успешному строительству.

Так что же это такое – арболитовые блоки? С одной стороны – это замечательный материал для возведения малоэтажных домов. С другой – возможность попытаться построить дом почти буквально своими руками, применив арбоблоки, отлитые в домашних условиях.

А для кого-то изготовление арболитовых блоков может стать успешным началом собственного бизнеса – особенно это актуально при наличии по соседству деревообрабатывающего производства. При этом первую партию изготовленного арболита применить у себя на участке, причем лучше – для возведения хозяйственных построек.

Поделиться

Твитнуть

Запинить

Нравится

Класс

WhatsApp

Viber

Телеграмка