Как быстро просушить доски?

Содержание:

- Гараж для сушки деревянных досок: на крыше

- Что понадобится для проведения процесса

- Требования к древесине, используемой при утеплении (и не только) дома

- Проветривание–завяливание

- Камерная сушка пиломатериалов

- Изготовление сушилки своими силами. Все «за» и «против»

- Процесс сушки (описание)

- Сушка дерева в атмосферных условиях

- Как правильно сушить дерево

- Почему деревянные изделия трескаются и как с этим бороться?

- Виды сушки

- Сушка древесины своими руками

- Роспуск бревна на слэбы

- Как высушить дерево

- Если нет под рукой влагомера

Гараж для сушки деревянных досок: на крыше

С процессом подсушки досок может столкнуться любой человек, купивший немного леса для строительства. Ведь современные склады продают полуготовые, не досушенные доски. И приходится что-то изобретать, придумывать, чтобы получить из купленной древесины изделия, которые можно обрабатывать, сверлить и клеить. Какие же есть варианты сушки из подручных материалов?

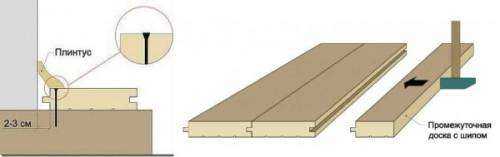

Самый распространенный вариант сушки дерева — расположение досок пачками в обдуваемом месте. По времени он непредсказуем: все зависит от погоды, влажности воздуха на улице. Летом за сезон такое неприхотливое дерево как сосна высыхает до требуемых 12 процентов влажности. В качестве обдуваемого места идеально подойдет крыша вашего гаража, если она не является покатой.

Крышу гаража можно не застилать предварительно кусками рубероида. На поверхность сразу высыпаются древесные опилки слоем в 1-2 см, слой выравнивается. Распиленные доски нужно приподнять с помощью двух и более опор. Необходимо поставить опоры на 1,5 м друг от друга. На них кладется прокладка из бруска (6 на 8), далее можно уже положить досок в штабелях. Следует выполнить условия:

- штабель должен быть положен перпендикулярно самому часто встречающемуся в вашем регионе ветру;

- размеры «стопки» досок — не меньше полуметра в высоту и до метра двадцати сантиметров в ширину.

Далее необходимо соорудить навес из ткани, либо же накрыть доски железом. В сухую погоду навес из ткани — предпочтительный вариант, но если в вашем регионе обложные дожди летом — явление частое, то лучше подготовить железный козырек.

Для этого необходимо провести следующие работы:

- Доски стягиваются с помощью резиновых лент, проложенных через нижние и верхние горизонтальные прокладки (можно использовать старую автомобильную или несколько велосипедных камер для изготовления лент).

- На верхние прокладки кладутся сухие жерди толщиною 8-10 см.

- Сверху настилается кровельное железо так, чтобы образовался небольшой двухсантиметровый козырек с каждой стороны.

- Для водоотвода все края загибаются вниз.

- Кровельное железо желательно прижать чем-то тяжелым, чтобы его не перевернуло ветром.

Что понадобится для проведения процесса

Кроме самого пиломатериала необходимо наличие целого ряда предметов, чтобы сушка доски в домашних условиях была произведена качественно:

Элементы для перекладывания

Чаще всего в этих целях используется деревянный брусок толщиной 20-30 мм, иногда применяются пластиковые элементы. Использовать металлические изделия не рекомендуется, так как они под воздействием влажности начинают ржаветь и на поверхности могут остаться бурые полосы, что нежелательно

Важно, чтобы все используемые вами предметы были одинакового размера, это позволит выложить материал ровно

Гидроизоляция для почвы

Необязательно приобретать новый рубероид или пленку, подойдут и бывшие в употреблении материалы. Важно, чтобы земля, на которой будет располагаться штабель, была закрыта, это позволит исключить попадание влаги, которая постоянно выделяется из грунта

Материал для укрывания

Сушка досок своими руками невозможна, если не укрыть штабеля

Для этого используются металлические или пластиковые листы, шифер или влагостойкая фанера. Важно, чтобы используемые элементы имели определенную жесткость, это позволит им не прикасаться к поверхности древесины и обеспечить оптимальный микроклимат

Бревно или брус

Любой специалист в ответ на вопрос, как правильно сушить доски в домашних условиях, порекомендует возвести навес, именно эта простая конструкция обеспечит наилучшие условия процесса. Для ее сооружения можно применить брусок или бревно, а для кровли подойдет и бывший в употреблении шифер, цена конструкции получится невысокой. Зато польза от нее будет огромной

Влага должна испаряться из поверхности равномерно, именно поэтому и используются проставки между рядами

Требования к древесине, используемой при утеплении (и не только) дома

Вот требования к древесине: хорошее качество. Это значит: нужен пиломатериал с малым количеством сучков, без выпадающих сучков, без гнили, ровный, высушенный. Но где такой взять?

Вряд ли получится (или захочется) на лесоторговой базе перенянчить в штабеле каждую дощечку в поисках идеальных. Особенно если нужна не 1, 2, 5… штук, а кубометров пять-шесть. Поэтому, скорей всего, окинув взором горящим ряды штабелей, вы просто ткнёте на один из, решив почему-то, что именно в нём доски более-менее нормальные. Мол, нагрузите мне из этого.

Можно, конечно, купить дерево, высушенное на заводе, пропитанное антипиренами и прочими защитными составами, ровное, строганное, откалиброванное. Правда, стоить это будет, минимум, в 2.5 раза больше. Все ли могут себе это позволить, да и везде ли есть такие заводы?

На самом деле всё можно провернуть самостоятельно и получить удовлетворительный (или удовлетворяющий?) результат. Этот способ сушки пиломатериалов придумал не я, а прочитал когда-то на каком-то то ли форуме, то ли сайте, применил и остался очень доволен. И вам рекомендую.

Единственный недостаток этого способа сушки досок — некоторая трудоёмкость, но результат того стоит.

Итак…

Проветривание–завяливание

На дереве потребуется защитить торцы. Это можно сделать закрашиванием поверхности торцов масляной краской, заклеить бумагой. Я предпочитаю покрывать разогретым гудроном (так основательнее). Выбираем место на открытом воздухе, правильнее с северной стороны какого–нибудь строения и под навесом (от дождя, снега и солнца). Деревяшки укладываем друг на друга “колодцем”.

Лучше сохнут полешки, родные друг другу, от одного дерева, уложенные в одну стопку. Этот процесс проходит не менее одного месяца. Чем дольше естественный способ завяливания, тем больше гарантий избежать трещин в дальнейшем. После этого можно продолжать сушку в помещении с комнатным (жилым) режимом отопления, изредка проветривая.

Последовательное выполнение всех подготовительных стадий и неукоснительное соблюдение условий этого цикла гарантирует сокращённое по времени и качественное высушивание твёрдолиственных и фруктовых пород деревьев.

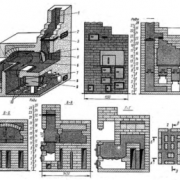

Камерная сушка пиломатериалов

Такой вариант сушки представляет собой самый популярный метод сушки пиломатериалов. В качестве источника теплоты для сушки в камерах может использоваться пар, который поступает из парового котла, или же топочные газы, которые получаются от сжигания топлива в особых топках. Пар, который обогревает камеру, попадает в систему металлических труб, так называемые калориферы. По типу среды, которая высушивает сырье, сушильные камеры бывают паровоздушными и газовыми. При помощи нагревательного прибора увеличивается температура воздуха в камере. Для подачи тепла прямо к высушиваемым пиломатериалам применяется естественное или принудительное движение пара (газа), которое называется циркуляция.

Сегодня специалисты используют много различных режимов сушки. Режим подбираются в зависимости от сорта древесины. Они имеют разный уровень температурно-влажностных показателей среды, а также разное количество ступеней сушки.

Однако режимы разработаны и могут использоваться в «идеальной камере». А вот в реальных камерах нужно осуществлять доработку, привязку режимов, учитывая конкретные конструктивные особенности. К примеру, один и тот же режим в различных камерах становится причиной ускоренной сушки, которая приводит к браку, или повышенному расходу теплоносителей. Главная задача технолога заключается в подборе оптимального режима под конкретную камеру.

Во время выбора режима специалист должен рационально сочетать такие факторы:

- необходимое качество высушиваемого материала, которое определяется нормами требований к качеству сушки

- категории сушки, которые гарантируют необходимое качество сушки в условиях заданной длительности процесса

- конструкция камеры для высушивания материала, по определенной категории качества, чтобы не превысить режимную длительность.

Кроме технологических особенностей применения того или иного режима нужно учесть и экономические факторы — рентабельность использования режимов различной интенсивности.

Кроме технологических особенностей применения того или иного режима нужно учесть и экономические факторы — рентабельность использования режимов различной интенсивности.

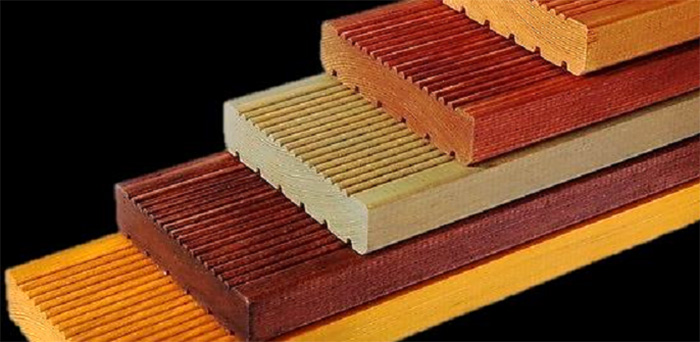

Как происходит сушка пиломатериала? Технология процесса позволяет получить четыре категории качества сушки лесоматериалов:

- I категория. Полученный материал имеет самое высокое качество сушке пиломатериалов до уровня влажности 6-8% при температуре не выше 60-70°С. Температура 60°С применима лишь для толстых пиломатериалов. Такая категория качества сушки дерева обеспечивает возможность механической обработки и сборки составляющих частей для формирования высокоточных ответственных соединений, которые влияют на эксплуатационные параметры продукции. Из материала такой категории производят лыжи, его применяют в точном машиностроении и приборостроении, для создания силовых конструкций

- II категория. Полученный материал имеет высокое качество и уровень влажности 6-10%. Процесс происходит при температуре не выше 75-85°С. Показатель допустимого снижения прочности пиломатериалов на скалывание и ударный изгиб не должен превышать 5%. Из таких пиломатериалов делают ответственные соединения, от которых зависит качество конечного продукта. Применяют в производстве столярно-строительных изделий, мебельном производстве

- III категория. Отличается средним качеством сушки материала до уровня влажности 8-15%. Эта категория качества сушки обеспечивает механическую обработку и сборку составляющих частей для менее ответственных деталей, например, погонаж, товарное вагоностроение, тара

- 0 категория. Сушка материала осуществляется до уровня транспортной влажности 16-22%. Эти материалы предназначены для экспорта и внутреннего потребления.

Главные показатели качества сушки:

- соответствие среднего уровня влажности прошедших сушку пиломатериалов в штабеле необходимой конечной влажности

- показатель отклонения влажности отдельных досок или заготовок от среднего уровня влажности пиломатериалов в штабеле

- коэффициент перепада уровня влажности по толщине пиломатериалов

- остаточное напряжение в прошедших сушку пиломатериалах.

Камерная сушка предполагает проведение таких действий:

- подготовка сушильной камеры

- подготовка сырья

- сушка влажного дерева

- выгрузка и выдержка в остывочном помещении

- контроль уровня влажности материала.

Изготовление сушилки своими силами. Все «за» и «против»

Давайте просчитаем изготовление собственной сушилки для таких потребностей. Нам понадобится:

- Стройматериалы, кирпич или сэндвич панели;

- Система отопления комплекса;

- Дорогостоящая автоматика, которую как правило не устанавливают на небольшие камеры из за дороговизны;

- Сеть для подключения к 380 В;

- Время на изготовление камеры 3-6 месяцев.

Если рассчитывать все по денежным затратам то строительство сушильной камеры в среднем может обойтись в сумму 300 — 500 тыс. рублей. При этом такого качества сушки как к примеру на немецких сушилках «Hildebrand» или итальянских «Copcal» вы не добьетесь сами. Скорее всего будет собрана сушильная камера в которой будут следующие недостатки:

- Неравномерная просушка древесины по длине и толщине;

- В процессе сушки не будут выдерживаться все нужные параметры;

-

- Из предыдущего пункта следует, что доски после сушки будут иметь повышенное количество трещин или будут синеть, а возможно будут все эти дефекты вместе;

- Из пункта два следует, что процесс сушки будет затягиваться.

Эксплуатация такой камеры подразумевает:

- Нагрев теплоносителя;

- Затраты на электричество в среднем 16 КВт/час

Процесс сушки будет занимать около 7-12 дней, за это время расход электроэнергии будет примерно составлять 3840 КВт. Затраты на отопление будут зависеть от используемого вида топлива и объема камеры. Еще одним недостатком можно считать тот факт, что все время сушки нам нужно будет топить печь на дровах, дабы поддерживать процесс и не испортить материал.

В выводах можно сказать что эффективность такой сушки для малых объемов досок вызывает сомнение даже у новичков.

Процесс сушки (описание)

При высушивании древесины, происходят одновременно два процесса, параллельно друг другу. Идет испарение излишней влаги и усадка материала. Время сушки древесины, напрямую зависит от толщины и массы заготавливаемого пиломатериала. В первую очередь влага испаряется из верхних слоев, после изнутри

Важно укладывать материал ровными штабелями без перекосов и скручивания тогда пиломатериал высохнет, и будет иметь правильную форму. В дальнейшем при эксплуатации необработанных деревянных изделий в отапливаемых помещениях, материал может досушится

Чтобы проверить избыток влаги в материале, нужно сжать в руке опилки. Если опилки сломаются, то это означает, что материал сухой. На производстве используются специализированное оборудование для сушки, и измерить влагу в пиломатериале можно посредствам электровлагомера. Если планируется сушка древесины в домашних условиях, то в этом случае специалисты рекомендуют заготавливать материал в период, когда опадает листва до момента появления на дереве почек, то есть осень-весна.

В зависимости от толщины материала для его полной просушки без специализированного оборудования устанавливаются разные сроки. При условии проживания в регионах с относительной влажностью воздуха и средне-умеренным температурным режимом выделяют периоды сушки.

Сушка при толщине материала до 20 см:

- В период с марта по май от 25 до 30 дней;

- Июнь-июль 9-11 дней;

- Август-сентябрь 22-30 дней;

- Октябрь 12-28 дней.

Сушка при толщине от 30 до 55 см:

- В период с марта по май от 33 до 37 дней;

- Июнь-июль 15-20 дней;

- Август-сентябрь 30-38 дней;

- Октябрь 25-33 дней.

Сушка при толщине от 55 до 75 см:

- В период с марта по май от 43 до 51 дня;

- Июнь-июль 26-35 дней;

- Август-сентябрь 43-47 дней;

- Октябрь 34-45 дней.

Чтобы не образовались трещины, необходимая влажность древесины должна составлять 18-22%. То есть, влага не должна полностью покинуть пиломатериал, так как в период сборки и последующей обработки в помещении древесина досохнет.

Сушка древесины своими руками может производиться несколькими способами:

- В сушильной камере;

- На корню;

- На воздухе;

- Сушка в жидкости;

- Метод вакуумной просушки

- Контактным;

- Рациональным методом.

Подробнее рассмотрим самые распространенные методы сушки своими руками.

Сушка дерева в атмосферных условиях

Заготовку кипятят в воде несколько часов. После вываривания ее досушивают вдали от солнечных лучей.

Для этой цели на участке выбирается ровная сухая площадка. Место должно быть на возвышении, чтобы избежать подтапливания. На ней сооружается настил из жердей, на который штабелем укладываются заготовки.

Верхний ряд штабеля, будь то кругляки или доски, укладывают, делая небольшой уклон, и накрывают, чтобы защитить как от дождя, так и от солнца. Если для сушки используют кругляк дерева хвойных пород, то кору с него лучше не снимать, иначе, даже накрытый, он растрескивается. Чтобы защитить торцы кругляков от гниения, их обрабатывают известью, жидким клеем или раствором поваренной соли.

Этот способ позволяет забрать у древесины около 75% находящейся в ней изначально влаги. Однако с его помощью нельзя высушить дерево быстро – среднюю скорость просыхания можно брать как 1 см в год. Но это значение зависит от многочисленных факторов: породы дерева, толщины и вида древесины и погодных условий. Поэтому для гарантии лучше считать, что древесина хвойных и мягких лиственных пород сохнет 1-1,5 года, а древесина твердых пород – 2 года и больше.

Как правильно сушить дерево

После спиливания и первичной разделки в полученных лесоматериалах содержится значительное количество влаги. Такая древесина для дальнейшего использования практически не годится. Поэтому пиломатериалы подвергаются дополнительной обработке — сушке, при которой из дерева удаляется влага. Этот процесс выполняется несколькими способами. Один из самых распространённых — камерная сушка древесины, хотя есть ещё ряд методов, которые вполне неплохо справляются с поставленной задачей.

После спиливания и первичной разделки в полученных лесоматериалах содержится значительное количество влаги. Такая древесина для дальнейшего использования практически не годится. Поэтому пиломатериалы подвергаются дополнительной обработке — сушке, при которой из дерева удаляется влага. Этот процесс выполняется несколькими способами. Один из самых распространённых — камерная сушка древесины, хотя есть ещё ряд методов, которые вполне неплохо справляются с поставленной задачей.

Для использования в определённых сферах материал должен содержать конкретное количество влаги. К примеру, в мебельной промышленности используются заготовки, у которых процент жидкости находится на уровне 8–12%. А вот для пиломатериалов, применяемых для наружной отделки, уже допускается влажность в диапазоне 18–22%. И всё это при том, что количество влаги в свежеспиленном дереве составляет 30–80% в зависимости от породы, климата, внешней среды.

Почему деревянные изделия трескаются и как с этим бороться?

Использование искусственных материалов при производстве какого бы то ни было изделия никогда не станет достойной и полноценной заменой такому натуральному сырью, как древесина. И дело здесь не только в неуловимой прелести, вызванной её особенным запахом и природной текстурой, но и в том, что при должном обращении предмет, сделанный из дерева, может прослужить долгие годы, полностью исключая ощущение той фальшивости, которой обладает пластик.

Из дерева на сегодняшний день делают буквально всё, начиная с загородных домов, мебели и музыкальных инструментов и заканчивая крохотными поделками. Так, например, пользуются особым спросом деревянные табуреты, привезенные из Азии. Они могут быть великолепно детализированы и умело отделаны, однако часто вместе с их приобретением человек знакомится с очень распространенным пороком древесины — стремительным образованием трещин.

Почему дерево трескается? Неоднократно этому подвергаются табуреты из цельного и клееного массива дерева, поскольку в первом случае часто нарушается правильность технологического процесса при сушке и хранении, а во втором к растрескиванию приводит использование клея низкого качества. Кроме того, трещины могут появиться вследствие естественного старения древесины, а так же просто из-за особенностей климата у нас в России по сравнению с Индонезией или Таиландом

При покупке важно обратить внимание на то, чтобы табурет имел равномерный цвет без наличия пятен. Цвет — первый показатель качества, возраста и состояния древесины, который практически невозможно замаскировать

К чему приводит растрескивание древесины?

Ввиду наличия вышеописанного недостатка основные эксплуатационные показатели дерева значительно снижаются. Уменьшается стойкость к нагрузкам и вполне очевидно наблюдается размножение плесневого грибка, а также гниение. Незащищенные слои древесины выходят в таком случае один на один с негативными факторами внешней среды.

Как бороться с растрескиванием древесины?

Чтобы максимально минимизировать трещины необходимо постараться держать табурет как можно дальше от источников тепла (отопительные приборы, камин) и пристально следить за влажностью воздуха, ведь чем выше влажность, тем выше риск дальнейшего растрескивания изделия. Далее стоит адекватно оценить размер трещин, заранее постаравшись выявить их на начальном этапе. Если трещины неширокие и неглубокие, то можно либо выполнить зашкуривание наждаком и пропитать изделие льняным маслом, которое является экологически чистым водоотталкивающим средством, либо воспользоваться специальной шпаклевкой по дереву. Трещины побольше разумно заполнить арбогипсовым составом (смесью из опилок и гипса из расчета 5:1) или же составом из опилок и столярного клея в соотношении 5:1. Прежде чем начать обработку следует наклонить табурет горизонтально, дабы растворы не растеклись. Умельцы, знакомые со столярным делом, могут сделать вставку из той же породы дерева.

Помните, что дерево — это на самом деле отличный материал для строительства и производства различных изделий. Ствол, выросший без отклонений от нормы, правильное хранение древесины и её последующая обработка, естественно, отсрочат растрескивание, но природный материал не может быть идеальным вечно и, отслужив своё, он вполне очевидно будет «увядать».

P/S Если нет возможности или желания заниматься реставрацией самостоятельно, можете обратиться к нам, см.подробнее

Виды сушки

На практике применяется несколько вариантов высушивания леса. Давайте ознакомимся с самыми популярными способами получения качественного сырья.

Естественная

Этот способ получения качественного пиломатериала используется для любых пород дерева.

При естественной сушке кору со ствола не снимают, но делают поперечные вырубки на стволе. При умеренных температурах атмосферного воздуха липа, ольха, осина и берёза высыхают без образования трещин, при этом спил бревна необходимо обработать смолой или маслом. Процесс естественной сушки пиломатериала должен происходить под навесом или в проветриваемом помещении.

При высыхании дерева на солнце внешняя поверхность заготовки будет хорошо прогреваться, но центральная часть остаётся влажной, что может привести к деформированию. Заготовки укладывают на поддоны штабелями, высотой до 60 сантиметров, при этом между изделиями оставляют вентиляционные зазоры. Во время высыхания доски могут коробиться, на их торцах образуются трещины, поэтому указанные материалы нужно резать на заготовки большей длины, чем планируемый размер.

Процесс высыхания дерева в естественных условиях продолжается на протяжении двух и даже трёх лет, что считается основным минусом технологии. К достоинствам этого метода следует отнести простоту процесса.

Камерная

Способ камерной сушки считается более перспективным, чем предыдущий вариант. В данном случае пользователь (оператор) может самостоятельно регулировать влажность готового материала и скорость процесса.

Испарение лишней жидкости с древесины происходит в специальных камерах под воздействием газов и пара, который подаётся под низким давлением.

Достоинством метода считается высокая скорость высушивания сырья, недостаток один – значительная стоимость в связи с высокими затратами электроэнергии.

Вакуумная

Вакуумная сушка позволяет получить сухую древесину в рекордно короткие сроки. Сырьё закладывают в специальные камеры, в которых образуется вакуум. Метод подходит для любых пород и сортов дерева. Для получения необходимой влажности бревна диаметром 25 см или деревянного бруса с сечением 15*15 см уходит не более суток.

Прогревание обрезной доски или любого другого пиломатериала в вакуумной камере происходит равномерно, что предотвращает возникновение трещин.

Сушильную камеру можно установить в гараже или другом подсобном помещении. Это лёгкая пожаробезопасная конструкция. Следует заметить, что такое оборудование не пользуется спросом по причине дороговизны и повышенного расхода энергоресурсов.

https://youtube.com/watch?v=0kZBKKbzzxA

Другие производственные методы

Одним из распространённых способов получения качественного сырья считается сушка в жидкостях.

Этот метод подготовки древесины применяется перед пропиткой заготовок масляными антисептиками. Жидким агентом здесь могут быть сера, парафин, расплавленные металлы или водные растворы солей.

Время высыхания заготовок для устройства бани или отделки жилого здания зависит от интенсивности выделения тепла и мощности оборудования.

Сырьё закладывают в специальную камеру, погружают в рабочий раствор и доводят до кипения. Необходимые температурные показатели жидкости сохраняются до полного удаления лишней влаги из древесины.

Продолжительность одного рабочего приёма от 3 до 20 часов.

Кроме указанного метода, существуют и другие промышленные варианты сушки древесины. Это инфракрасный прогрев, использование электрического поля, холодильного оборудования, индукции и даже радиации.

Сушка древесины своими руками

Сушка древесины в домашних условиях требует определенных навыков и подразумевает использование больших площадей. В целом, древесину можно высушить несколькими способами:

- естественным;

- ускоренным.

Для того, чтобы дерево высушить в естественных условиях, необходимо подобрать правильное помещение. Поскольку данный материал крайне чувствителен к влаге, хорошим вариантом станет неотапливаемый бокс или ангарное помещение. При этом в нем должно быть принудительное проветривание, за счет чего и будет контролироваться уровень влажности. Не рекомендуется укладывать пиломатериалы на открытом солнце, поскольку это приведет к быстрому высыханию внешних волокон и к последующему растрескиванию изделий из-за избыточного давления внутри.

Существует также атмосферная сушка, сроки которой в несколько раз больше, чем у ее предшественников. Однако, данный способ естественной сушки пригоден не для каждой местности. Если вблизи помещения для сушки находится водоем, то влажность воздуха не позволит высохнуть дереву. В таком случае велика вероятность, что оно вберет в себя еще больше влаги и разбухнет.

Использование метода ускоренной сушки оправдан также далеко не в каждом случае. Большую роль играет тип древесины и ее начальная влажность. Для организации ускоренной сушки могут использоваться газовые колонки или котлы, электрические нагреватели или тепловые пушки. В каждом из этих случаев требуется соблюдение технологии просушивания, иначе сырье испортится.

Обработка дерева требует большой ответственности. Если один из этапов технологического процесса будет выполнен неправильно, вся партия пиломатериалов будет иметь дефекты или слабые места. Это может принести большой ущерб на строительной площадке и сильно затянуть сроки.

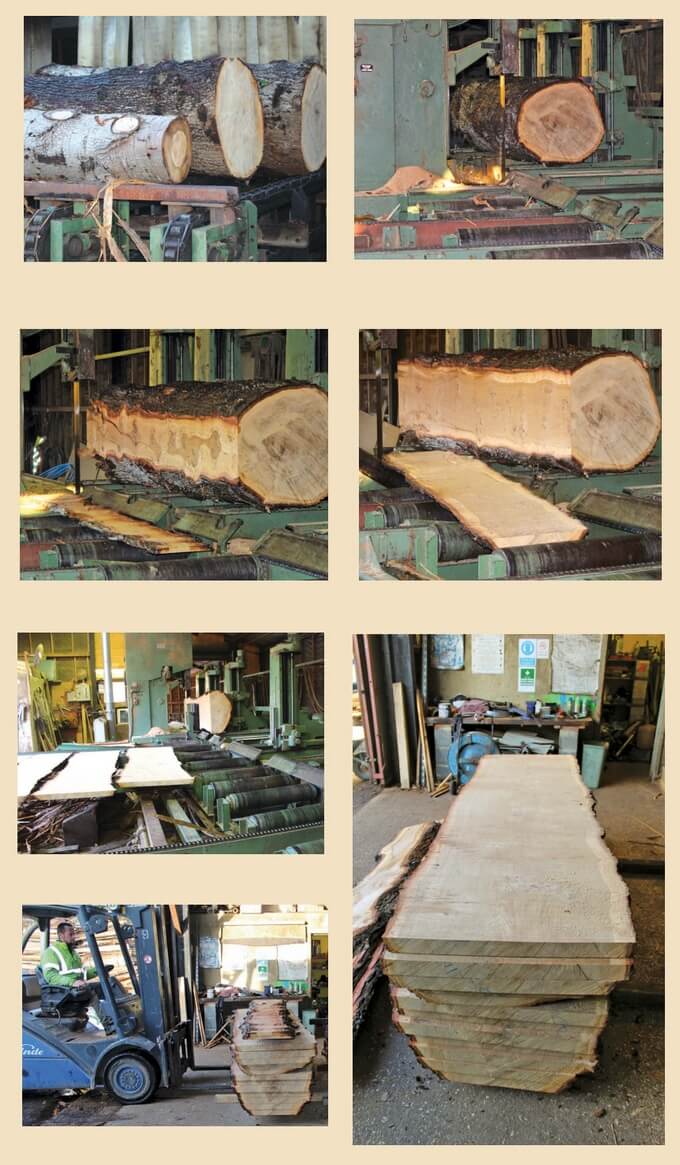

Роспуск бревна на слэбы

Распустить на толстые доски даже самые большие бревна вполне реально без привлечения промышленного оснащения. Для этих целей традиционно используют мобильные пилорамы – лесопильное оборудование на базе мощной бензопилы.

Естественно, такая ручная пилорама не обеспечит производительности промышленной лесопилки. Зато имея в распоряжении это оборудование можно заготавливать слэбы исключительно своими силами без привлечения сторонних ресурсов. Ну, и главное достоинство – это, конечно, то, что с таким оснащением появляется возможность работы непосредственно на месте. Следовательно, отпадает необходимость сложной погрузки и транспортировки бревен.

Еще одна возможная стратегия в данном вопросе – это обращение на коммерческую лесопилку, где за определенную сумму вам распустят бревна на слэбы желаемых размеров.

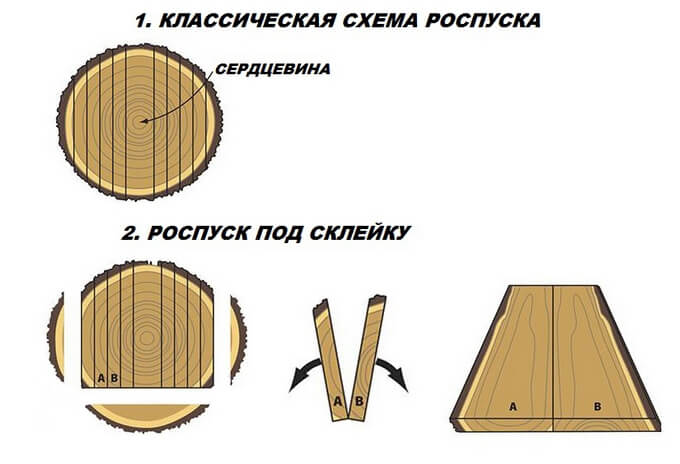

Две методики роспуска слэба

Классический слэб – это цельный спил толщиной не менее 50 мм. Распуская бревно на деревянные плиты, сердцевину, традиционно, оставляют более толстой – 100-120 мм. Это связано с тем, что из-за больших внутренних напряжений данная часть больше всего склонна к короблению и образованию трещин. Впрочем, даже увеличение толщины не может гарантировать целостность этой заготовки в процессе высыхания.

Чтобы получить широкую заготовку из двух небольших досок, можно просто склеить две половинки, предварительно хорошо острогав кромки. В этом случае роспуск проводят по схеме, изображенной на фото. Склейка такого щита хоть и противоречит философии настоящего слэба, но зато это удобная возможность получить широкую деревянную плиту из небольших досок

И, что более важно, в этом случае вы эффективно избавитесь от избыточных внутренних напряжений в древесине

Как высушить дерево

Эту породу деревьев образно можно назвать универсальной, поскольку бревна и готовый пиломатериал из березы сушат таким же способом, как и любую другую древесину, о чем мы подробно поговорим в данной статье

Прежде чем начинать сушить березу, важно перекрыть поры на торцах заготовок и на их поперечных срезах. Обработчики древесины перекрывают торцы и срезы при помощи краски или клея в частности — ПВА

Если этими действиями пренебречь, торцы и поперечные срезы березовых заготовок будут высыхать довольно быстро, нежели основные части заготовок. Когда береза сохнет, она, неравномерно усыхая, уменьшается в размерах в каком-то месте сильнее и быстрее, а в других местах практически не меняет свои основные размеры. В результате этого неблагоприятного неравномерного усыхания древесины в ней образуется некое напряжение, которое, так сказать, высвобождается и разрывает волокна материала, образуя трещины.

Если нет под рукой влагомера

На расстоянии 2,5–3 см от конца доски отпиливают брусок поперёк волокон, который обрезают с боков до 15 см. Брусок тщательно взвешивают, а затем сушат в печи или духовке при температуре приблизительно 100 градусов в течение 4–5 ч или на радиаторе центрального отопления в течение 48 ч.

Высушенный брусок снова взвешивают. Полученную разницу делят на массу древесины в сухом состоянии и умножают на 100, в результате получается процентное содержание влаги.

Например, имел массу 200 г, после сушки – 150 г, разница – 50 г. Поделив 50 на 150 и умножив результат на 100, получаем: (50/150)x100=33% влажности.

Чтобы изделие не коробилось, влажность древесины должна соответствовать влажности окружающей атмосферы. Поэтому для внутренних поделок, в частности мебели, рекомендуется брать древесину с влажностью 6-12%, а для внешних работ – даже до 25%.