Как сделать резцы по дереву для токарного станка своими руками

Содержание:

- Что можно изготовить?

- Как самостоятельно изготовить токарные резцы по дереву

- Изготовление своими руками

- Ручные резцы по дереву

- Конструкция токарного резца

- Заточка резцов по дереву для токарного станка

- Изучение станка

- Разновидности

- Как самостоятельно изготовить токарные резцы по дереву

- Виды токарных резцов

- Устройство деревообрабатывающего токарного станка

- Наборы резцов со сменными пластинами

- Рейер

- Назначение и виды токарных резцов по дереву

Что можно изготовить?

Опытный мастер с помощью токарного станка может изготовить огромное количество предметов, начиная от простых реек и заканчивая изысканными предметами мебели.

Салатницы

В зависимости от размера заготовки можно сделать более глубокие салатницы или плоские. Работа в любом случае требует терпения и фиксации заготовки на одном конце.

Коробочки

Эти изделия требуют большего мастерства от токаря. Но в результате можно получить настоящее произведение искусства.

Ножки для мебели

Здесь фантазия мастера безгранична

Комбинируя разные декоративные моменты, можно сделать поистине изящные ножки, которые будут привлекать всеобщее внимание и восхищение

Игрушки

Куклы, медведи, и, конечно, матрешки – это все в руках опытного токаря может получиться из простой деревянной болванки.

Кубки

Деревянный кубок подойдет в награду победителю и украсит полку любого серванта. Дополнительно можно выжечь памятную надпись.

Вазы

Деревянные вазы, выполненные на токарном станке, отличаются разнообразием форм и украшений. В них цветы всегда смотрятся на порядок красивее, а атмосфера ближе к натуральной.

Как самостоятельно изготовить токарные резцы по дереву

Самодельные токарные резцы по дереву являются для мастеров чем-то вроде талисмана. Поэтому они предпочитают изготавливать рабочие инструменты своими руками, а не приобретать в обычном магазине. Хотя купленые, вполне отвечают своим требованиям, техническим характеристикам и технике безопасного труда.

Самодельные резцы

Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов.

Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук).

Видео про самодельные резцы

При самостоятельном изготовлении режущего инструмента нужно помнить:

- чем короче рабочая часть, тем труднее, неудобнее удерживать его при точении. Длина тела должна обеспечивать полноценный захват кистью руки, плюс упор на подлокотник, плюс расстояние от подлокотника к заготовке, плюс запас на износ и затачивание. Поэтому первоначальная длина рабочей части должна быть не меньше 20 см, но и размер, превышающий 40 см, вызовет неудобство в работе. Оптимальная длина должна составлять 20 – 30 см;

- чем короче хвостовик, тем большая возможность, что его может вырвать из рукоятки. Поэтому, когда режущий инструмент изготавливают из напильников или рашпилей, то хвостовики удлиняют в 1,5 – 2 раза;

- чем тоньше и уже будет рабочая часть инструмента, тем большая вероятность его повреждения заготовкой в процессе обтачивания. Поэтому, при начальных стадиях обработки, когда заготовка ещё не имеет абсолютной цилиндрической формы и возникает биение по лезвию, а также при больших диаметрах, когда сила резания имеет большое значение, необходимо пользоваться резцами с достаточной толщиной.

- токарные резцы по дереву должны иметь рукоятку не короче 25 см. Если она будет намного меньше, то в процессе точения инструмент тяжело будет удерживать в руках, не говоря уже о качестве выполняемой работы.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Ручные резцы по дереву

Резцы для резьбы по дереву – это обязательный инструмент в арсенале мастера, который занимается изготовлением декоративных предметов из древесины. Эти инструменты бывают различных типов и форм, что оказывает влияние на специфику обработки некоторых деталей.

Некоторые считают, что мастера-виртуозы работают одним-двумя резцами, но, на практике оказывается ясно, что добиться наилучшего результата и обеспечить легкую работу поможет только полный набор специальных столярных инструментов, в котором должны быть стамески с лезвиями самых разных форм.

Среди инструментов для резки древесины можно выделить:

- ножи-косяки – это категория резцов по дереву, которые имеют короткие треугольные лезвия. У них может быть различный угол скоса режущей поверхности, вследствие чего они пригодны для создания сложных рельефных рисунков. Подобные универсальные ножи для древесины имеют три функциональных участка: лезвие, носок и пятку

- стамеска – это главный и самый востребованный столярный инструмент для фигурной обработки. Она имеет удлиненный стержень и режущую кромку по краю стержня. Стамески бывают плоские, уголковые, полукруглые, скобчатые и обратные. Таким различными устройствами можно вырезать канавки и выемки разной глубины, а также придавать заготовке конкретную текстуру и объем. Полукруглые стамески предназначены для объемной резьбы

- клюкарзы являются приспособлениями для ручной чистовой резки, у них есть два загиба по 120 градусов. Они имеют сильно изогнутую рабочую часть, которая позволяет добиться четкого рельефа деталей. Как и стамески, клюкарзы имеют различные по форме лезвия. Может быть скобчатая, прямая, полукруглая, «ласточкин хвост», «козья ножка» и другие клюкарзы

- ложкорезы – инструменты, которые имеют форму кольца или полукольца. Их главная задача – вырезать ложки

- клёпики существуют разнообразных размеров. Они имеют три формы заточки: листик, меч и ноготок. Они необходимы для работы в плоскорельефной и объёмной резьбе. При помощи таких инструментов можно зачистить фон в труднодоступных местах. Ноготки отличаются от обычных клёпиков формой заточки. При отсутствии ноготков, зачастую, невозможна красивая чистая резьба

- гейсмусы, зачастую называют уголками, однако это заблуждение. Наиболее удобный угол загиба – 45 градусов

- штихеля всегда имеют угол загиба в 15 градусов. Рукоятки имеют форму грибка. Штихеля используются в различных видах резьбы.

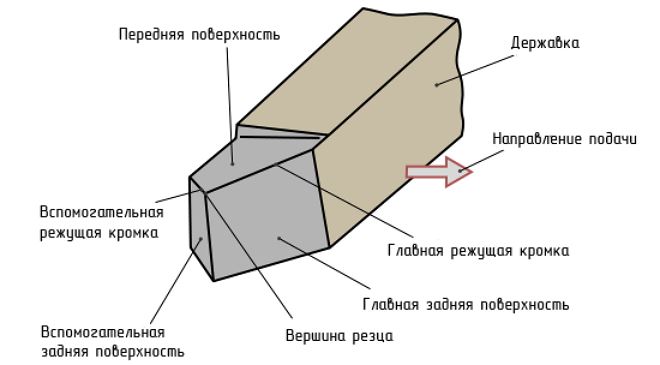

Конструкция токарного резца

В конструкции любого резца, используемого для , можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

Конструкция резца

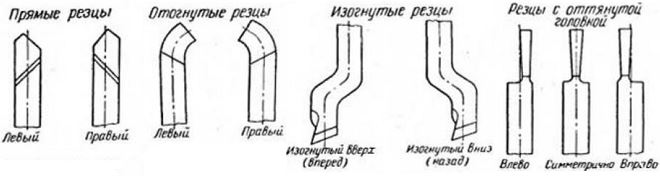

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Заточка резцов по дереву для токарного станка

Качество обрабатываемой заготовки во многом зависит от правильной заточки, а именно от геометрии токарного резца. Угол заточки подбирается каждым мастером индивидуально в зависимости от собственных навыков, твердости древесины, качества рабочего инструмента, окончательного желательного вида обрабатываемой поверхности.

Для начинающего мастера угол заточки стамески и мейсера должен быть равен 40 градусам относительно рабочей поверхности и по отношению каждой из сторон лезвия. Для рейера это значение составляет 50-60 градусов. С повышением уровня мастерства угол затачивания может уменьшиться до 20-35. Процесс затачивания осуществляется на специальном станке для заточки токарных резцов, который оснащен набором кругов различной зернистости и бархатным бруском для ручной правки лезвия.

Перед тем как затачивать резец, нужно правильно его зафиксировать в оправке

Полезный совет! В наборе инструментов токаря должны присутствовать резцы одного типа единого размера, имеющие различные углы заточки. Это значительно ускорит работу специалиста и продлит срок эксплуатации изделий, поскольку не будет возникать необходимость в постоянном перезатачивании лезвия, исходя из вида обрабатываемой заготовки.

Инструмент с более тупым углом затачивания используется для грубой обработки и заготовок из твердых пород дерева. Режущий инструмент с более острыми углами позволяет более качественно обрабатывать поверхность заготовки. Он используется для ускорения процесса точения. Однако в этом случае возрастает вероятность повреждения лезвия и скола заготовки. К тому же правка и заточка резцов по дереву с острыми углами будет выполняться чаще, чем элементов с тупыми углами.

Примерный угол затачивания лезвия формируется на стадии изготовления токарных резцов до начала процесса закаливания. После окончания термической обработки затачивание осуществляется при помощи абразивного круга и завершается на бархатном бруске ручной доводкой.

Чтобы предупредить появление на точеных деталях задиров и сколов, важно использовать правильно заточенные резцы

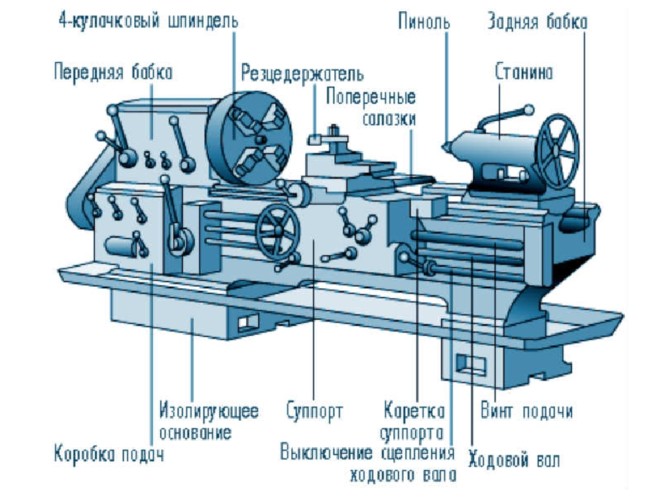

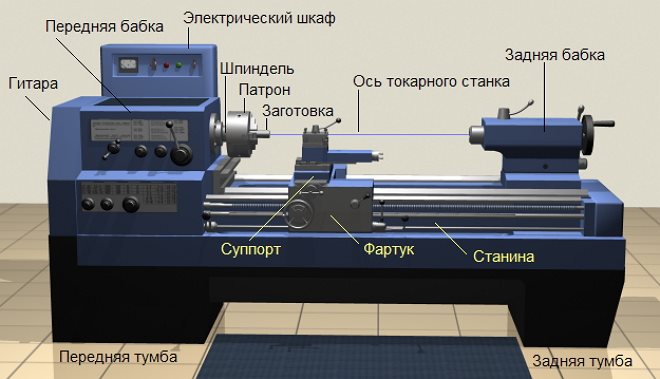

Изучение станка

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

Разновидности

Все приспособления, служащие для изготовления, доводки и украшения токарных заготовок, можно поделить на несколько общих типов:

- Отрезные. По форме напоминает нож, только в отличие от обычного ножа, у токарного используется только острие. Отрезными инструментами работают, повернув их плоскость вертикально, в отличие от стамесок, которые удерживаются горизонтально. С помощью токарного ножа отрезают часть заготовки, а также делают глубокие канавки.

- Стамески. Плоские или полукруглые предметы с заточенным лезвием. Ими выбирают часть материала, упирая в заготовку параллельно полу или под небольшим углом. Благодаря стамескам брус или бревно, зажатое между бабками, приобретает форму фигурной ножки кровати или равномерно сужающейся бейсбольной биты.

- Скребки. Используются после того, как изделию придана черновая форма. В отличие от стамески, скребок не имеет заточенного лезвия – рез осуществляется твёрдой гранью торца. Благодаря скребкам в древесине можно делать как декоративные, так и функциональные сложные кольцевые вырезы. Самые распространённые скребки имеют форму буквы Р.

Как самостоятельно изготовить токарные резцы по дереву

Многие любители самостоятельно работать с деревом, предпочитают изготавливать самодельные резцы для токарного станка по дереву в своей мастерской. Владея определёнными навыками слесарных работ изготовить токарную стамеску или рейер по собственным чертежам не составляет большого труда. Для этого необходимо:

- выбрать заготовку из подходящего металла;

- провести её предварительную обработку для придания необходимой геометрической формы;

- заточить режущую часть с соблюдением всех углов и направлений заточки;

- изготовить ручку;

- собрать всю конструкцию.

Заготовка для токарного резца по дереву выбирается из различных марок стали. Основным требованием к ним является необходимый уровень жёсткости и прочности. Наиболее применяемыми считаются заготовки, выполненные из углеродистой инструментальной стали. В ней содержание углерода не превышает 0,7%. К ним относятся: У8, У10 и У12. По своим физическим и механическим характеристикам они полностью удовлетворяют предъявляемым требованиям.

Кроме заранее подготовленных болванок применяют подручный материал, который может быть достаточно легко найден. К таким изделиям относятся стальные инструменты, бывшие в употреблении. Например, листы автомобильных рессор, утративших свои характеристики напильники, обрезки листового проката. Отдельные изделия обладают повышенной прочностью и достаточно трудно поддаются обработке (особенно прошедшие термическую закалку во время изготовления особенно в условиях крупного производства). Для снижения трудозатрат целесообразно выбирать заготовку, геометрическая форма которой наиболее близка к конфигурации будущего изделия. Это избавит от необходимости применять сложные технологии.

Для работы с заготовками, токарных резцов, из марок стали обладающих повышенной прочностью, необходимо произвести предварительный нагрев. Используя свойства металла придать будущему изделию требуемую форму. Затем производят обработку режущей кромки до заданного уровня. После завершения всех операций производят закаливание готового резца. Процедура закаливания заключается в нагреве режущей кромки токарного резца с последующим быстрым охлаждением. Такой нагрев можно произвести в условиях домашней мастерской с применением газовой горелки или паяльной лампы. Быстрое охлаждение производят в ёмкости с жидкостью: например, водой или машинным маслом. Получается своеобразный домашний цех термической обработки.

Охлаждение заготовок токарного резца из высоколегированных и высокоуглеродистых сталей не следует производить в воде. Это вызывает повышенное внутреннее напряжение на различных уровнях металла. В конечном итоге приводит к появлению серьёзных дефектов. После изготовление токарного инструмента его возможности проверяю сначала на деревянных заготовках простой формы, желательно из мягких пород. Это поможет выявить все недоработки и недочёты возникшие в процессе производства и избежать порчи основных изделий.

Что необходимо для изготовления резцов

Изготовление токарных резцов этого класса не представляет особого труда при наличии трёх составляющих: подходящего материала, заточного оборудования и определённых слесарных навыков.

Для придания изделию заданной формы и создания качественной режущей кромки необходимы заточной станок или шлифовальная машина. В обоих случаях необходимо иметь несколько абразивных кругов различной зернистости. Окончательную доводку производят вручную, зафиксировав резец в тисках с помощью напильников или надфилей. На начальном этапе используют камень с наиболее крупным зерном, позволяющим наметить основные контуры будущей режущей кромки. Далее переходят к камню с самым мелким зерном. Все инструменты должны быть проверены, а камни тщательно закреплены.

Чаще всего профессионалы применяют заточку в несколько этапов. На начальном этапе изготовление резца производится на обдирочном круге. Затем постепенно переходят к более точной обработке. Для предотвращения перегрева в процессе обработки металлическую деталь поливают машинным маслом.

Виды токарных резцов

Широкий круг решаемых задач, которые возникают при создании конструкций из дерева, требует большого количества токарных приспособлений различного назначения. Современные производители предлагают большое многообразие таких изделий. На любой токарный резец возложено выполнение определённых практических задач. Каждый токарный резак состоит из двух частей: рабочей части, производящей обработку или резание и элементов крепления. На рабочую часть выделяют примерно 20 сантиметров от всей длины металлической заготовки. Такой размер обеспечивает свободу манёвра инструментом, что гарантирует точность выполнения требуемых операций. Запас по длине позволяет много раз производить обработку режущей части. Длина хвостовой части определяется длиной будущей ручки. Она должна обеспечивать безопасную работу.

Несмотря на большое многообразие подобных инструментов, все типы токарных резцов можно классифицировать по следующим признакам:

- характеру выполняемых задач;

- материалу, из которого он изготовлен;

- форме наконечника и значению углов заточки.

Такая классификация токарных резцов позволяет точно определить их область применения. По характеру решаемых задач они могут быть отрезными и обрабатывающими. В качестве материала для их изготовления выбирают марки сталей, обладающие повышенной твёрдостью. Это позволяет создать хорошо режущую переднюю кромку.

Токарные резцы, подразделяются на следующие виды:

- отрезные;

- стамески;

- скребки.

Стамески делятся на две группы. Первая предназначена для грубой обработки или резания. Вторая — применяется для окончательной или чистовой обработки.

В основном они обладают четырьмя формами режущей кромки:

- прямой или плоской;

- радиусной;

- в виде скобы;

- уголковой.

Ширина стамески выбирается в зависимости от размера заготовки. Она изменяется от четырёх до тридцати миллиметров. Основная группа токарных стамесок имеет лезвие, позволяющее вытачивать необходимые фигуры на плоской поверхности. Для придания определённого рифления изготавливаются специальные стамески. К ним относятся:

- рейер полукруглый (его название определяется формой лезвия. С его помощью производят предварительную обработку подготовленной заготовки);

- мейсель имеет обоюдоострую режущую кромку, угол схождения граней достигает 25 градусов. Он идеально подходит для вытачивания различной величины углублений, проточки канавок, вырезания фигур и рисунков. С его помощью осуществляют чистовую обработку поверхности;

- стамеска- крючок (предназначен для изготовления в поверхности различных углублений, Их величина зависит от диаметра крючка);

- стамеска гребёнка – позволяет нарезать резьбу на внешней и внутренней стороне деревянного изделия (с её помощью изготавливают деревянные метизы, для последующего крепления отдельных деталей);

- стамеска-скребок – применяется для чистовой обработки деталей, имеющих поверхность цилиндрической формы.

- клюкарзы (к ним относятся угловые стамески. Они применяются для вырезания на поверхности изделия сложных и объёмных рисунков, орнаментов, барельефов или различных декоративных украшений);

- клепики (применяется для тонкой доработки рельефной поверхности. Особенно она полезна для изготовления сложных изображений, выборки древесины в труднодоступных местах).

Следовательно, стамески могут быть плоские или фигурные. Основными характеристиками, на основании которых производится классификация резцов является форма будущего изделия и его художественное оформление. Работа стамесками производится вручную. Качество получаемого изделия во многом зависит от качества токарного инструмента, плотности древесины и квалификации мастера.

Чистовая обработка производится токарными резцами с углом заточки в правую или левую сторону. Опыт проведенных работ показал, что наиболее приемлемым является угол равный 70-75 градусов. Для финишной зачистки используют токарные изделия, заточенные под углом в 20-25 градусов.

Для решения более сложных (нестандартных) задач применяют фасонные резцы. К ним относят токарные изделия, обладающие режущей частью в форме полукруга.

Многообразие предлагаемых в продаже токарных резцов и возможность самостоятельного изготовления позволяет выбрать такой инструмент, который позволит решать самые сложные задачи и создавать неповторимые детали с самыми причудливыми рисунками из любых типов древесины.

Устройство деревообрабатывающего токарного станка

Конструктивно различные типы таких агрегатов для обработки изделий из дерева построены из элементов, имеющих одинаковое функциональное назначение. Независимо от принадлежности к категории схема токарного станка включает следующие элементы:

- массивную станину (на ней располагаются основные узлы);

- переднюю бабку с закреплённым шпинделем;

- заднюю бабку с элементами фиксации заготовки;

- суппорт, служащий для подачи обрабатывающего инструмента;

- привод передачи вращения;

- двигатель;

- система управления скоростью вращения (выполняется дискретным с несколькими скоростями вращения);

- элементы схемы электрооборудования;

- органы ручного управления (обычно они реализованы с помощью различной формы рукояток, маховиков, электрических кнопок или переключателей);

- средства защиты от пыли и опилок;

- отдельные станки снабжаются специальной системой защиты при возникновении аварийной ситуации;

- фартук;

- наиболее совершенные аппараты оснащаются мощным пылесосом для удаления отходов древесины.

Несмотря на единообразие элементов, каждый производитель предлагает своё устройство токарного станка по дереву, с применением своих технических решений. Станина изготавливается из чугуна или стали и имеет большой вес, что позволяет стабилизировать вращение двигателя и всех вращающихся деталей. На ней крепятся все основные узлы.

Любая бабка токарного станка в том числе и для работы по дереву выполнена по стандартной схеме. Она имеет:

- шпиндель, оснащённый системой крепления обрабатываемой заготовки;

- несколько подшипников (в состав включены три подшипника: упорный, передний и задний);

- специальные регулировочные гайки;

- муфта для переключения.

Вторым элементом является задняя бабка токарного станка. Она обладает двумя степенями свободы. Такая особенность позволяет изменять положение заготовки в горизонтальном и вертикальном направлении. Данная система крепления обеспечивает качественную обработку деталей самой сложной формы. Для увеличения жёсткости крепления заготовки в токарных станках применяется пиноль. Она изготовлена в форме гильзы, перемещается вдоль главной оси.

На суппорт токарного станка возложены две функции:

- фиксация инструмента из имеющегося в комплекте;

- перемещение в заданных плоскостях для обработки.

Суппорт расположен на станине. Он снабжён двумя видами салазок (поперечными верхними и продольными, которые называются кареткой). Для осуществления разворота он имеет поворотную систему. Вся система изменение положения суппорта называется приводом подач. Связь суппорта со шпинделем осуществляется через реверсивное устройство, называемое трензель.

Вращение деталей токарного станка осуществляется с помощью ременной передачи, которая служит передаточным элементом от электрического двигателя к передней бабке. Эти элементы составляют привод главного движения. Для каждой конструкции производитель предлагает своё количества переключение скоростей вращения шпинделя. В основной массе станков диапазон скоростей вращения деталей варьируется от 200 об/мин до 1000 об/мин.

Элементы электрической схемы расположены в отдельном блоке. Благодаря происходит распределение управляющих сигналов на все устройства станка. Блок состоящий из электрических элементов, находящихся под напряжением относится к первому классу защиты.

Фартук станка преобразовывает вращательное движение в поступательное. Кроме этого он обеспечивает синхронное вращение ходового валика суппорта и ходового винта. Предусмотренная система механической защиты предотвращает одновременное включение этих валов. Плавное переключение подач обеспечивается с помощью маточной гайки.

Для защиты от возможных перегрузок в фартуке станка предусмотрен подвижный механизм падающего червяка. Такие перегрузки возникают в результате увеличения внешнего давления на поверхность заготовки, особенно при использовании ручного инструмента. Такой эффект наблюдается при резком снижении скорости вращения заготовки, замедлении движения режущего инструмента. Особенно это свойственно станкам на которых производится ручная обработка заготовки.

Большое значение на качество обработки дерева влияет заданная скорость вращения заготовки. Для этого в станке предусмотрена коробка скоростей. Она позволяет выбирать величину крутящего момента в зависимости от типа дерева и выполняемой операции.

Наборы резцов со сменными пластинами

| Набор FABTEC из 7 резцов 10 мм | Артикул 045915 |

В наличии |

7 937 q 228 BYN |

||

| Набор FABTEC из 9 резцов 12 мм | Артикул 049882 |

В наличии |

9 853 q 283 BYN |

||

| Набор из 5 резцов 8 мм | Артикул 344 1662 |

В наличии |

6 745 q 194 BYN |

||

| Набор из 5 резцов 10 мм (036193) | Артикул 036193 |

В наличии |

4 300 q 123 BYN |

||

| Набор из 5 резцов 10 мм | Артикул 344 1664 |

Под заказ |

7 790 q 224 BYN |

||

| Набор из 5 резцов 12 мм | Артикул 344 1666 |

Под заказ |

8 740 q 251 BYN |

||

| Набор из 5 резцов 16 мм | Артикул 344 1668 |

Под заказ |

15 580 q 448 BYN |

||

| Набор из 5 резцов 20 мм | Артикул 344 1670 |

В наличии |

17 575 q 505 BYN |

||

| Набор из 5 резцов 25 мм | Артикул 344 1672 |

В наличии |

21 090 q 606 BYN |

||

| Набор из 5 резцов 25 мм | Артикул 344 1623 |

Скоро в наличии |

20 520 q 590 BYN |

||

| Набор из 5 резцов 32 мм | Артикул 344 1674 |

Под заказ |

27 360 q 786 BYN |

||

| Набор из 7 резцов 10 мм (024873) | Артикул 024873 |

В наличии |

11 110 q 319 BYN |

||

| Набор из 7 резцов 10 мм | Артикул |

Под заказ |

10 060 q 289 BYN |

||

| Набор из 9 резцов 12 мм (новая модификация) | Артикул | В наличии |

15 168 q 436 BYN |

||

| Набор из 9 резцов 16 мм | Артикул | В наличии |

14 330 q 412 BYN |

||

| Набор из 9 резцов 25 мм | Артикул |

Под заказ |

20 451 q 588 BYN |

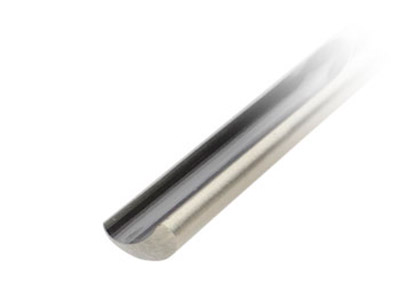

Рейер

Реер или рейер (от немецкого Röhre — трубка), желобочные резцы — этот тип токарных резцов по дереву характеризуются полукруглым профилем и наличием желоба (канавки). Рееры отличаются по предназначению и делятся на следующие типы:

Черновой реер (обдирочный) в английской классификации Roughing Gouge — применяется для черновой обработки заготовки и придания приблизительных очертаний изделия. Например, из квадратного бруса делаем круглый.

Узкий реер (Spindle Gouge) — применяется для чистовой обработки, создания профиля изделия, отлично подходит для реза поперечных волокон древесины.

Реер для чаш (Bowl Gouge) — применяется для выборки внутренних полостей, может отличаться от узкого реера профилем канавки и углом заточки кромки.

Назначение и виды токарных резцов по дереву

Резец по дереву – предназначен для ручных видов обработки вращающихся деталей на токарном станке.

Конструкционные особенности

Чтобы иметь представление из чего можно сделать резцы по дереву для токарного станка необходимо ознакомиться с его конструкцией, которую формируют две основные части: рабочая (металлическая) и ручка (как правило деревянная).

При этом, рабочая часть разделяется на несколько элементов и состоит из:

- режущей части (лезвия) – посредством нее выполняется затачивание, она является основным элементом, участвующим при обработке заготовки;

- тела – представляет собой основную конструкцию, которая необходима регулирования токарем инструмента;

- хвостовика – зауженной части, которая плавным образом соединяется с телом. На хвостовике осуществляется крепление ручки.

Ручка, в свою очередь, также делиться на две части и состоит из:

- основы – большой части, которая необходима для удержания токарь инструмента;

- шейки – маленькой цилиндрической части с металлическими крепежными кольцами, которые предотвращают поломку рукояти в процессе ее набивания на рабочую часть.

Виды резцов

Исходя из того, какой вид обработки планируется выполнять, подбираются соответствующие токарные резцы по дереву с различной конфигурацией, чем более сложным будет обрабатываемая деталь, тем более изощренной конструкцией они должны обладать. Благодаря конструкции определяется специфичность заточки лезвия.

При изготовлении резцов своими руками должны быть правильно выдержаны стандартные размеры и конфигурация. Под определенную обработку, используется специальные резцы по дереву, которые могут быть отрезными, подрезными, расточными и фасонными. Каждый мастер может располагать своими особенными, эксклюзивными, узкоспециальными токарными инструментами, которые предназначены для определенных задач.

Однако зачастую мастерами и любителями токарного дела применяются только два основных вида резцов – рейер и мейсель.

Рейер – применяется для грубых, черновых, первоначальных видов обработки заготовок. Конструктивная особенность таких видов инструментов – это наличие лезвия полукруглой формы. Для его изготовления применяется толстая пластина или желобок с полукруглым сечением. При помощи рейера деревянным заготовкам легко придавать приблизительное очертание подобно готовому изделию.

Мейсель – используется для чистовых видов обработки заготовок, придания ним окончательных форм. При помощи него также можно отрезать изделие от оставшейся части изделия. Мейсель схож по форме с таким инструментом как нож-косяк (чем-то напоминая пластину, у которой косое лезвие с двумя гранями, заточенными под одинаковым углом).

Прочие виды токарных резцов по дереву относятся к фасонным. К самым популярным среди них можно отнести:

- стамеску-скребок – позволяет выравнивать цилиндрические поверхности на заготовках. Имеет схожую форму с прямой стамеской, у которой односторонняя заточка;

- гребенку – используется при выполнении резьб и нанесении декоративного оформления (узоров);

- крючковые – позволяют вытачивать в заготовке плоскости;

- кольцевые – используются для тех же операций, что и крючковые;

- для грубых видов обработки – выглядят как треугольное лезвие. Позволяют придавать заготовкам цилиндрическую форму. Такие виды наиболее безопасны среди прочих, поскольку имеют имеют наименьшую площадь соприкасания с поверхностью заготовки.

Скребок Крючок