Производство и виды фанеры

Содержание:

- Размеры

- Какими критериями важно руководствоваться при выборе

- Дефекты в работе

- Процесс выпиливания изделия

- Обзор производителей

- Конструкция

- Сложные конструкции из фанеры

- Технологический процесс изготовления

- Засучим рукава

- Особенности фанеры

- Набор инструментов для работы

- Резка фанеры: советы для получения чистой кромки

- Технические характеристики фанеры

- Технология изготовления шпона

- Технология изготовления фанеры своими руками

- Плюсы и минусы

Размеры

Производители делают и поставляют в торговые точки широкий ассортимент фанерных листов для мебели, которые имеют различные технические характеристики

Специалисты, прежде всего, рекомендуют обращать внимание на толщину материала, которая имеет довольно широкий диапазон: от 3 мм до 30 мм. Толщина изделия напрямую зависит от количества спрессованных слоев, которые влияют на прочность материала

Начинающие мастера должны запомнить следующую зависимость номинальной толщины от уровня слойности:

- 3–4 мм – 3;

- 6 мм – 5;

- 9 мм – 7;

- 12 мм – 9;

- 15 мм – 11;

- 18 мм – 13;

- 21 мм – 15;

- 24 мм – 17;

- 27 мм – 19;

- 30 мм – 21.

Количество слоев может изменяться в зависимости от типа используемой древесины.

Какими критериями важно руководствоваться при выборе

Если вам нужно среди большого разнообразия материалов подобрать фанеру для пола, стоит обратить внимание на следующие аспекты:

- маркировка (для жилых комнат подходит только ФК);

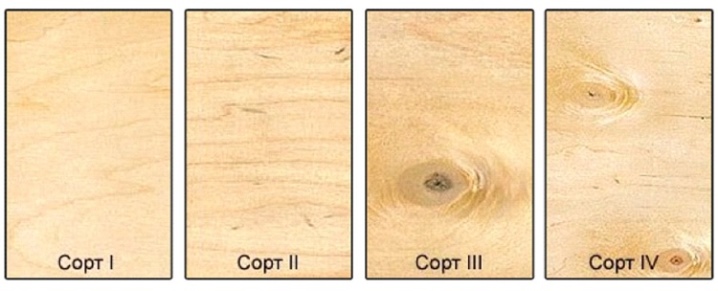

- сортность (материал выпускается 4 сортов: на черновое покрытие можно взять 3 и 4, на финишную отделку нужно брать 1 или 2 сорта);

- классность (для обустройства полов допускается только фанера класса Е-1;

- влажность (от этого будет зависеть качество листов, %не должен превысить 12-15%);

- количество слоев в листе (от него зависит уровень прочности, но толщину материала следует выбирать зависимо от его предназначения: для черного пола берут листы 12-18 мм, а для лицевого –10-12 мм);

- размеры листов (производят форматную и большеформатную фанеру, параметры листов предписаны в ГОСТ 3916.1-96 и 3916.2;

- производитель (качественную фанеру, по мнению специалистов, производят европейские и отечественные предприятия, а китайская заявленным характеристикам часто не отвечает.

Основные сорта фанерыИсточник stranapap.ru

Дефекты в работе

Начинающие мастера часто сталкиваются с проблемами в работе, которые вызваны несоблюдением технологии процесса. К таким проблемам относят:

- кривой шов;

- поверхность плохо покрывается краской или лаком;

- при вырезке отверстий лист материала трескается.

Кривой шов получается, если неправильно держать лобзик. Во время работы пилку нужно располагать строго перпендикулярно полотну. На листе должно быть проделано несколько отверстий, чтобы можно было вращать заготовку в разные стороны. Так проще обработать чертеж по кривой линии.

Чтобы на поделку ровно ложилась краска, поверхность должна быть хорошо зашлифована и отполирована. Качество должно быть таким, чтобы рука скользила по фанере и нигде не цеплялась. Проблема с окрашиванием бывает, если выбрать лист низкого качества. Имея много неровностей, зазоров и наплывов, он окрашивается неравномерно.

Чтобы во время работы не треснул лист фанеры, нужно делать отверстия по линиям чертежа по ходу лобзика заблаговременно. Так легче инструментом вырезать желаемый узор по образцу.

Фанера – композитный материал, сочетающий преимущества дерева и низкую стоимость. Он легко обрабатывается, окрашивается. Из листа можно получить простые и сложные изделия, которые могут найти применение в доме. Изготовить поделки можно в домашних условиях, имея под рукой несколько инструментов.

Процесс выпиливания изделия

В оставленное отверстие продевается пилка лобзика, а потом зажимается винтами.

Работа должна выполняться в стоячем положении, в то время как столешница должна располагаться выше пояса и иметь свободную поверхность.

Фанеру поворачиваем согласно нанесенной разметке, если же пилка ушла в противоположном направлении, то остановите работу. По окончанию распила, снимаем заготовку.

Подобным образом можно создать новогодние поделки и елочные украшения из фанеры. Для этого вам пригодится:

- фанера;

- ножницы, кисти, карандаш и клей;

- акриловые краски;

- лента;

- лобзик.

Создаем схему или эскиз будущей поделки и переносим ее на лист фанеры, затем при помощи лобзика вырезаем и наносим необходимые краски.

Обзор производителей

На данный момент популярностью пользуются следующие изготовители:

Объединенная группа компаний «Свеза». Холдинг включает шесть предприятий, выпускающих качественную продукцию, которая зарекомендовала себя для различных видов работ

Особое внимание заслуживает березовая фанера, отвечающая современным стандартам качества.

ООО «Сыктывкарский фанерный завод». Основное направление – выпуск большеформатных листов, которые используются для обшивки или изготовления мебели

Также имеется линия производства ламинированной продукции.

Группа компаний «Юнайтед Панел Груп». Выпускает отличные фанерные материалы 27 форматов с 30 вариантами толщины, специализируется на березовых и ламинированных плитах.

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами

Также часть рынка занимают азиатские производители, качество продукции которых не всегда отвечает заявленным параметрам.

Конструкция

На станки, даже наименее ответственные, нельзя пускать листы толщиной меньше 0,6 см. Во всяком случае, это относится к опорным и несущим частям сборки. Иногда исключение делают для кожухов и других легких частей. Однако и тогда приходится тщательно взвешивать все за и против, чтобы дать правильную оценку отобранным деталям. Ошибки при их выборе могут быть фатальными.

Некоторые эксперты полагают, что листа толщиной от 1 до 1,2 см вполне достаточно для отдельных станков, к примеру, если речь идет о раскройном столе. Другие специалисты исходят из того, что нужны всегда части большой толщины, даже для второстепенных участков конструкции. Существует также мнение, что склеенные из средней по толщине фанеры объемные детали эффективнее гасят вредные колебания при эпизодической вибрации. Но настоящие мастера всегда отдают предпочтение соображениям надежности и безопасности. Потому-то они стараются максимально использовать фанерные листы толщиной от 19 мм и более, несмотря на тяжесть и значительные цены.

Но ориентироваться только на одну толщину не следует. Обязательно надо учитывать тип исходной древесины. Хвойное дерево легче и мягче, его применяют главным образом для второстепенных узлов. Лиственный шпон дороже, и все же его используют чаще. А вот различия химического состава клеев и уровень стойкости к влаге практически не играют роли, вполне достаточно в большинстве случаев фанеры сорта ФК.

Что куда значимее, так это категория шпона. Увеличение числа сучков грозит растрескиванием и расслоением. Опытные профессионалы стараются брать листы второго сорта и выше. Не стоит пытаться покупать очень дешевый нешлифованный материал. Довести его до нужных параметров в кустарных условиях практически нереально.

В качестве оптимального кустарного образца можно рассматривать фанерный станок 4 в 1. Такая конструкция подразумевает использование коробки размером 54х32х88 см и стола величиной 65х98 см. Фанера на эти части идет толщиной 10 и 18 мм соответственно. Сечение дискового шлифовального узла в норме составит 18 см. Для работы по дереву нужен иной аппарат, типы резко отличаются, а именно:

- распиливающий на базе ручной циркулярной пилы;

- лобзиковый;

- с применением дрели;

- универсальная модель, подходящая для навешивания различных приспособлений.

Сложные конструкции из фанеры

В продаже встречается большое количество различных деталей из фанеры, которые имеют сложную форму. Наиболее распространены арки для дверных проемов. Метод размачивания подойдет для создания оригинальных конструкций практически любой сложности. При этом нужно учитывать:

- Заранее подготавливается шаблон.

- Фиксация проводится при помощи специальных струбцин. При зажиме нужно исключить вероятность повреждения поверхности, так как после размачивания поверхность становится более мягкой.

Несмотря на гибкость фанеры, не все сложные формы ей можно придать. Слишком большое количество переходов становится причиной потери прочности.

Технологический процесс изготовления

Технология производства фанеры состоит из многих последовательных шагов, которые, можно осилить усилиями сравнительно небольшого предприятия. Рассмотрим детальнее, как округлые и относительно тонкие бревна превращаются в плоские листы довольно крупного размера.

Материалы

Фанерное сырье имеет далеко не последнее значение в вопросе о том, насколько качественным получится лист. Каждый используемый сорт древесины имеет собственные эксплуатационные характеристики, поэтому из разного дерева изготавливают различный материал.

Береза

Пожалуй, оптимальное решение для производства фанерных листов – не зря многих производителей хвалят именно за березовую продукцию. Такая древесина очень плотная и прочная, у нее даже тонкий шпон не ломается и не трескается.

Ольха

Если материал планируется к использованию на улице, и он неизбежно будет подвергаться регулярному воздействию большого количества влаги и перепадам температур, то шпон из ольхи, отлично противостоящий усыханию, будет как нельзя кстати. Такое сырье не деформируется, невзирая ни на какие погодные условия. При этом древесина ольхи стоит довольно дорого, потому фанеру из нее в чистом виде практически не встретишь.

Липа

Такая древесина хороша тем, что встречается довольно часто даже в тех регионах, где нет густых лесов, при этом липовый шпон по своим свойствам похож на разновидности, которые описаны выше.

Хвойные породы

Среди представителей хвойных наиболее подходящими для производства фанерных листов считаются самые распространенные сосна и ель, хотя иногда используются также пихта, кедр и лиственница. Если говорить о качестве древесины, то хвойные сорта обычно критикуются: у бревен годичные кольца отличаются неоднородностью, поэтому шпон часто трескается и лущится неровно, чем особенно «грешит» сосна. Такая структура фанеры предсказуемо делает ее менее прочной, однако продукт все равно привлекателен в тех случаях, когда на конструкции не предвидится большой нагрузки. Эта фанера весит намного меньше, и ее проще транспортировать.

У каждого сорта древесины есть как преимущества, так и недостатки. Чтобы решить проблему, многие современные производители делают один лист из нескольких пород древесины, перемежая слои шпона.

Склеивание

Предприятие полного цикла редко закупает шпон с целью только склеивать его – переработка начинается с бревен. В первую очередь такое сырье на специальной автоматизированной линии проходит очистку от коры и обрезку сучков. После этого ствол разрезается на фрагменты, удобные для последующего шпонирования.

В процессе доставки древесина может приобрести неодинаковую влажность, и шпон будет нарезаться неравномерно. Чтобы избежать проблемы, куски дерева вымачивают в ваннах с водой, к которой добавляют вещества, улучшающие полезные свойства древесины. После этого куски отправляются на лущильный станок, где острыми лезвиями с их поверхности снимается шпон.

Шпон в большинстве случаев имеет вид либо ленты, либо листов. В таком виде его раскраивают на фрагменты, удобные для формирования изделий запланированного размера. Уже обрезанным шпон проходит по специальному конвейеру, где обдувается горячим воздухом и приобретает уровень влажности не более 4–6%. После этого, чаще всего вручную, производится сортировка шпона по размеру кусков.

Затем переходят непосредственно к склеиванию. Клеящее вещество наносится только на тот слой, который будет внутри толщи листа, его «облицовка» накладывается сверху, не будучи смазанной клеем. В зависимости от того, какая толщина изделия требуется, производитель может добавлять больше наружных слоев, но при этом клеем всегда промазывается тот, который на следующем этапе будет сердцевиной.

Для дальнейшего уплотнения материала его прессуют. Способ прессования зависит от типа использованного клея: это либо 6 часов при стабильной температуре (холодный пресс), либо быстрое сжатие с нагревом и высоким давлением (горячий пресс). Ламинирование и шлифовка завершают процесс производства.

Засучим рукава

Из какой фанеры делают мебель заботливые родители в детской? Предпочтение отдают плитам на основе экологичного карбамидного клея ФК. ФСФ содержит смоляной фенолформальдегидный клей, по сути, это облагороженная ДСП.

Даже высокооборотистая циркулярная пила способна травмировать поверхность сколами. Прорезайте перед раскроем декоративный слой шпонитованной фанеры острым ножом-косяком, рекомендуют ассы – и припуск на обработку не нужен.

Табурет надёжен и эргометричен

Табурет надёжен и эргометричен

Попробуем освоить высший пилотаж: обойдёмся с упругими листами как с пластилином. Мебель из гнутой фанеры привлекает кажущейся сложностью. Табурет на фото внизу удивляет крутыми изгибами без вреда для материала. В чём фокус? В знании физических свойств материала, с которым работаешь.

Секрет прост, освоен дедами на коромыслах и дугах. Заготовки из трёхслойной фанеры обильно промазываются клеем, вкладываются в криволинейную пресс-форму, обшитую металлом.

Простейший винтовой пресс либо струбцины постепенно стягивают половинки пресс-формы. Ускорение полимеризации клея обеспечивается нагревательными элементами, расположенными в теле пуансона и матрицы.

Предохранительная плёнка защищает оснастку от потёков избытка клея. На заднем плане фото видны готовые гнутики. В случае с табуретом, чтобы заготовки не ползли по конической поверхности, потребуется установка упоров. Самодельная мебель требует основательного оснащения. Приспособления – это и скорость, и качество.

Важно: чтобы сохранить деформационные изменения, заготовки последовательно накладываются вдоль и поперёк. Сложно на первый взгляд

Сложно на первый взгляд

Сложно на первый взгляд

Особенности фанеры

В продаже уже есть фанера, которая изогнута под определенным углом. Но в большинстве случаев ее толщина не более 4 мм, чего недостаточно для решения многих задач.

Гибка фанеры часто проводится в домашних условиях. Этот материал получил широкое распространение по нижеприведенным причинам:

- Приемлемая стоимость.

- Достаточно высокая прочность.

- Можно согнуть для получения практически любой формы.

- Хорошая обрабатываемость.

- Подходит для изготовления различных изделий.

- Есть возможность покрыть поверхность краской или лаком.

Основные характеристики материала связана прежде всего с многослойностью структуры. Этот момент также определяет то, что после придания формы она сохраняется на протяжении длительного периода.

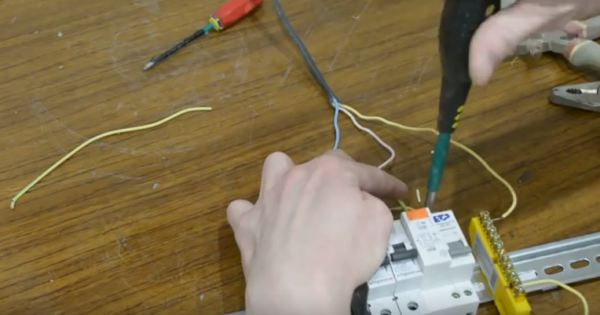

Набор инструментов для работы

Необходимые для работы инструменты правильно будет заготовить загодя. Главным из них будет, конечно, лобзик. Обычный или электрический лобзик зависит от того, будет ли увлечение разовым или же постоянной работой.

Электрический лобзик хотя и дороже, но имеет много технологических преимуществ: высокая скорость работы, точность раскроя, чистота кромок.

В зависимости от вида пилки таким лобзиком можно резать металл, оргстекло и пластмассу. Также для работы будут нужны:

- для разрезания больших листов фанеры понадобится ножовка;

- струбцина для фиксации на столешнице подставки, на которой будут вестись работы и, собственно, сама подставка. Поставку можно сделать самому из куска обрезной доски;

А также всякая мелочёвка:

- наждачная бумага, надфили, шило;

- линейка, карандаш, копирка;

- лаки, краски, клей;

Резка фанеры: советы для получения чистой кромки

Теперь, не стоит аннулировать все проекты, потому что у вас нет настольной пилы — вам она не понадобится! Хотя с ней работать удобнее, но если вам надо сделать много длинных пропилов, то можете создавать великолепные проекты из фанеры без настольной пилы. Большинство строительных магазинов разрежут для вас лист фанеры — некоторые без дополнительной оплаты, некоторые за номинальную плату.

Вы также можете сделать все резы, которые вам нужны при помощи портативной циркулярной пилы. С более мелкими резами или небольшими проектами хорошо справится и небольшая портативная циркулярная пила, но большая пила является более универсальной для других проектов, так как она может справится с фанерой большой толщины.

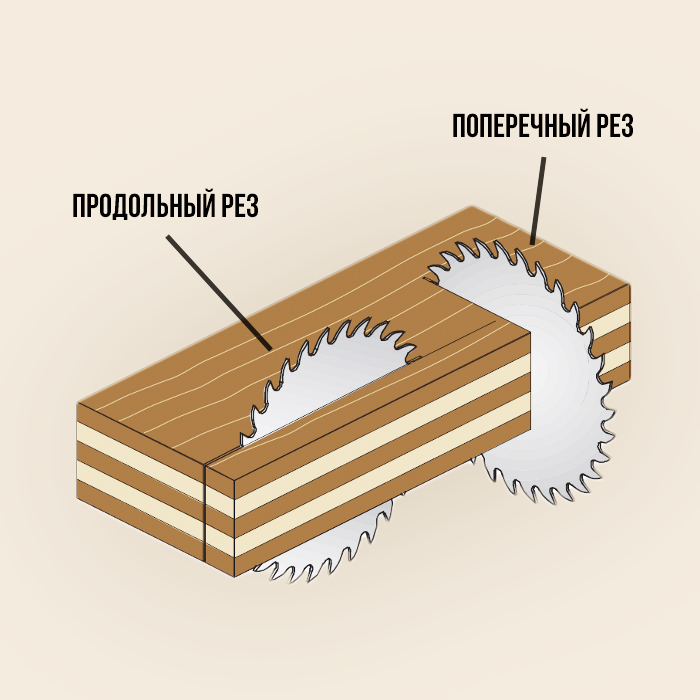

Теперь немного терминологии:

- Продольный рез — когда пила движется вдоль зерна древесины. Пропил, как правило, с меньшим количеством сколов.

- Поперечный рез — это разрез, идущий по зерну древесины, и именно здесь вы, скорее всего, получите сколы и другие проблемы со шпоном фанеры.

Фотография — make-self

Чтобы защитить шпон и убедиться, что у вас будет хорошая, чистая кромка, наклейте малярную ленту вдоль реза.

Когда вы используете ручную дисковую пилу, лезвие режет вверх, поэтому фанера должна лежать лицом вниз. Настольная пила режет вниз, следовательно лицевая сторона фанеры должна находится сверху.

Самая сложная часть использования циркулярной пилы — это то, как закрепить древесину и пилу, чтобы получить ровный пропил. Проще и безопаснее резать на полу с помощью деревянных брусьев или листа пенополиуретановой изоляции. Просто установите лезвие пилы так, чтобы ее край выходил на 3 мм ниже толщины фанеры и положите его поверх изоляционного листа или деревянных брусьев. Убедитесь, что он стабилен, а затем, когда вы режете, пила будет едва врезаться в изоляцию или брусья.

Фотография — familyhandyman

Для ровного длинна пропила вам понадобится направляющая, закрепленная при помощи струбцин.

Фотография — familyhandyman

Или рассмотрите возможность создания стойки, как показано на фото.

Фотография —

Для кривых резов или окружностей, вы можете использовать электрический лобзик.

Технические характеристики фанеры

Прочность и плотность фанеры

Прочность фанеры зависит от характеристик исходной древесины и прочности склеивания. На прочность косвенно указывает плотность материала. Как правило, плотность фанеры колеблется в пределах 550—750 кг/м3, то есть, примерно соответствует плотности древесины или несколько превышает ее из-за более высокой плотности смолы, которой скрепляется шпон.

В ГОСТ для обычной фанеры предусмотрены разные уровни плотности – от 300 до 1000 кг. Низкий удельный вес возможен при использовании легкой древесины и «рыхлого» шпона. Утяжеление происходит из-за применения более плотных смол и других особенностей изготовления конкретного вида материала. Например бакелизированная фанера может иметь плотность до 1200 кг/м3. Она же отличается наибольшей прочностью.

Главные, наиболее важные показатели прочности фанеры – это предел прочности при изгибе, прочность удержания крепежа. Прочность фанеры марок ФСФ и ФК на изгиб примерно в 3—4 раза ниже, чем у цельной древесины. Марки ФБС и ФБВ по прочности превосходят исходную древесину. Сопротивление шурупов выдергиванию довольно высоко за счет выраженной слоистой структуры (при установке в пласть) и достигает 6—8 кг на каждый миллиметр длины крепежа.

Экологичность

Экологические свойства фанеры характеризуются ее классом эмиссии. Самая лучшая в этом отношении марка – ФБА. В ней совсем нет синтетических материалов.

Все остальные марки фанеры в той или иной степени являются источниками летучего формальдегида. Для использования в жилых помещениях следует выбирать материалы с классом эмиссии Е1 и ниже. Интересно, что в ГОСТ для ламинированной фанеры предусмотрен только класс Е1.

Биологическая стойкость

Фанера не застрахована от поражения гнилью, синевой (для хвойных пород), плесенью. Однако устойчивость фанеры к биологическому и поражению выше, чем у обычной древесины. Это обусловлено тем, что шпон находится в непосредственном контакте с фенольными или карбамидными смолами, которые частично выполняют функции антисептика. Хвойный шпон имеет более высокую сопротивляемость за счет особенностей древесины. Наибольшей стойкостью обладает бакелизированная фанера.

В любом случае следует учитывать условия эксплуатации материала и выбирать подходящий для них или проводить дополнительную антисептическую обработку.

Горючесть

Фанера относится к сильно горючим материалам. Это обязательно нужно учитывать при ее применении. Повысить огнестойкость конструкций и изделий из нее можно специальной обработкой. Есть и особый, трудно горючий сорт фанеры – ФСФ-ТВ.

Влагостойкость

Влагостойкость наиболее популярных сортов ФСФ и ФК демонстрирует испытание на расслоение листа, которое проводится после сильного увлажнения. Фанеру ФК перед испытанием вымачивают в воде в течение 24 часов, марка ФСФ подвергается кипячению в течение часа, а по согласованию с заказчиком – в течение 6 часов. Марки ФБС и ФБВ также подвергаются часовому кипячению.

После обработки водой и высушивания предел прочности на скалывание по клеевому слою для разных марок составляет:

- ФК и ФСФ – от 2 до 10 кгс/см2 (0,2—1 МПа);

- ФБВ – 14,7 кг/см2;

- ФБС – 17,6 кг/см2.

Марка ФБС подходит для тропического климата и других сложных условий.

Изоляционные свойства

Фанера может использоваться в составе внешних ограждающих конструкций. При таком применении учитываются ее изоляционные качества.

Проницаемость для влаги.

Любая фанера способна впитывать воду, и потому проницаема для влаги. Однако влагопроницаемость материала имеет капиллярный характер и зависит от типа пропитки. В любом случае, при увлажнении одной стороны влага проникнет на противоположную и может передаваться на смежные слои ограждающей конструкции.

Теплопроводность.

Теплопроводность фанеры зависит от ее плотности и может колебаться от 0,09 до 0,25 Вт/(м∙К). Для самых используемых марок теплопроводность материала близка к древесине.

Паропроницаемость.

Проницаемость для водяного пара – важный параметр, который учитывается при расчетах многослойных конструкций, ограждающих помещения с искусственным микроклиматом.

Паропроницаемость фанеры примерно втрое ниже, чем проницаемость древесины в направлении поперек волокон, и впятеро ниже, чем проницаемость кирпичной кладки. Это свойство в некоторых случаях можно использовать для пароизоляции стен изнутри, и обязательно нужно учитывать при использовании фанеры для внешней обшивки.

Технология изготовления шпона

Шпон по способу изготовления подразделяется на три вида – лущёный, пиленый и строганный. Существенное значение для получения качественного материала имеет состояние древесины. После подготовки бревна выбирают подходящий способ обработки.

Изготовление лущеного шпона

Технология производства лущёного шпона представляет снятие слоя древесины с вращающейся заготовки. Предварительная гидротермическая обработка усиливает пластические характеристики древесины, это позволяет избежать возникновения трещин на изнанке листа. Нужно подобрать оптимальную температуру для ванн, так как слишком высокая степень нагрева может привести к размягчению волокон и образованию ворсистой поверхности.

В процессе лущения чураки вращаются, а режущие ножи совершают поступательные движения по отношению к оси вращения заготовки. Диаметр чурака при этом постепенно уменьшается. В результате он приобретает форму цилиндра, которая называется карандашом. Лента, образуемая при лущении, нарезается специальными ножницами, затем готовые пластины укладывают в стопки. Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Изготовление строганного шпона

Строганный шпон – это срез тонкого слоя дерева с красивым рисунком текстуры. Производят такой вид шпона методом строгания подготовленных деревянных брусков на шпонострогальных станках. Для этого бревно распиливают вдоль на две половины и определяются с возможным рисунком. Если есть необходимость, тот кряж нарезают ещё раз пополам для получения нужного узора. Принцип работы станка заключается в том, что заготовка закрепляется на подвижной раме, а горизонтальный нож при каждом проходе рамы отрезает пластину. Затем заготовка подаётся вперёд. Толщина получаемого листа от 0.2 до 5 мм.

Производство пиленого шпона

Технология изготовления пилёного шпона заключается в распиливание подготовленных брусков на тонкие ленты, шириной от 2 до 10 мм. Данный способ хорошо сохраняет красоту древесной текстуры, так как не применяется термообработка, которая немного высветляет оттенок древесины. Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Производство коренного шпона

Коренной шпон получают из капа дерева – наростов на стволах, образующихся на кроне или близко к корням дерева. Такие наросты чаще всего можно встретить на берёзах, но также они образуются и на осине, дубе, орехе. Способ получения сырья – это трудоёмкий процесс, да и встречаются капы не так часто, а рисунок среза необычайно красив и уникален. Промышленное производство коренного шпона не поставлено на широкий поток. Поэтому шпон из капа считается одним из самых дорогих, приравнивается по ценности к изделиям из редких пород дерева. Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Технология изготовления фанеры своими руками

Сегодня фанеру можно приобрести в каждом строительном магазине. Но многих любителей все делать самостоятельно интересует, как сделать фанеру своими руками. Оказывается, и это возможно. Для изготовления фанеры вам понадобится шпон, его также можно сделать самостоятельно.

Изготовления шпона в домашних условиях

Шпон делится на три вида:

Натуральный – шпон, который имеет натуральный цвет и структуру древесины. Изготавливается путем спиливания, слущивания и строгания тонких слоев

Важно сохранить древесную структуру. Экологически чистый материал, очень легкий.

Цветной шпон – это тот же натуральный шпон, только окрашенный в различные цвета.

Файн-лайн – получается после реконструкции старого лущеного шпона, который формируют в блоки, а из них, в свою очередь, изготавливают шпон

Он может иметь любую цветовую гамму, рисунок и размеры как у натурального дерева.

В зависимости от способа изготовления бывает:

- Шпон пиленый – из всех видов самый толстый материал, получается в процессе пиления.

- Строганый шпон – получается в процессе строгания деревянных брусков.

- Лущеный шпон – изготавливается при помощи шпонолущильного механизма.

Плюсы и минусы

Рассматривая виды фанеры для пола, не стоит выбирать марку ФСФ, однако она отлично подходит для нужд промышленности и при необходимости проведения внешних работ. Этот материал характеризуется прочностью на изгибание и разрыв. При этом данные характеристики остаются почти неизменными при перепадах влажности и температуры. Полотна достаточно просто поддаются обработке и сверлению, в них хорошо держаться шурупы и гвозди. Помимо токсичности, данные листы отличаются горючестью. При воздействии пламени материал будет поддерживать горение, при этом в окружающую среду будут выделяться пары, которые довольно опасны для здоровья человека.