Улитка из картона и бумаги: объемные поделки с шаблонами для вырезания

Содержание:

- Секреты создания хорошей поделки

- Общие рекомендации

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Инструменты и оборудование для холодной ковки

- Самодельная улитка

- Конструкция улитки

- Волна и зигзаг

- Изготовление простой улитки своими руками

- Делаем улитку с рычагом

- Технология изготовления приспособления «Улитка»

- Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Секреты создания хорошей поделки

Перед созданием поделки все овощи и фрукты обязательно нужно тщательно мыть и просушивать. Только после этого их можно использовать в качестве материала для творчества. То же самое касается поделки улитки.

В процессе творчества сильно помогут деревянные шпажки, зубочистки и флористическая проволока. Могут пригодиться различные бусинки, атласные ленты и прочие декоративные элементы.

Любую поделку рекомендуется готовить непосредственно перед самой выставкой, если позволяют возможности и время.

Лучше всего готовое творение устанавливать на подставку или какую-нибудь основу. Так композиция будет выглядеть завершенной и более красивой.

Общие рекомендации

При создании улитки важна аккуратность. При работе надо соблюдать симметрию. Для этого при повороте шва воображаемой раковины оценивают расположение плетения. В случае нарушения правильности внешнего вида конструкции рекомендуется расплести дефективный участок, сделать часть косички заново.

Плотность плетения зависит от длины шевелюры. Обладателям коротких волос рекомендуется предпочесть тугие конструкции. При достаточной длине шевелюры допустимо делать любые вариации плетений.

Сложность, фактурность внешнего вида плетеной ракушки зависит от толщины плетения, ширины перехода между слоями. Чем плотнее ряды кос, тем необычнее выглядит результат.

При выполнении гладкой ракушки важно обратить внимание не только на зрительное восприятие элемента, но и на надежность фиксации конструкции. Прическа обязана долго сохранять форму без дополнительной коррекции

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

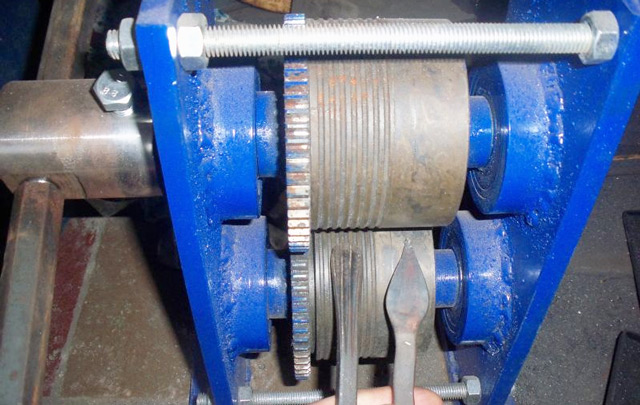

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Инструменты и оборудование для холодной ковки

Для выполнения работ потребуется не только набор инструментов, но и оборудование. Некоторые приспособления придется заказывать отдельно, либо сразу покупать комплект, предназначенный для холодной ковки.

На данный момент самыми популярными и надежными станками для холодной ковки считаются станки Stancraft (stancraft.ru). Основной набор — «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб», позволяет создать практически любые виды элементов.

Кроме производства станков, они поставили цель собрать целое сообщество людей, которые любят работать с металлом или деревом, а также создать серию обучающих видео.

Альтернатива трате денег — изготовление оборудования самостоятельно. Однако высокого качества его в бытовых условиях добиться крайне сложно.

Инструменты и материалы

Для полноценной и беспроблемной работы потребуется несколько инструментов.

- Сварочный аппарат. Без него мастеру не обойтись, если он планирует создавать габаритные изделия. Лучше приобрести тот, что способен работать как от переменного, так и постоянного тока. Такая сварка позволит избежать брака при работе с очень тонким листовым материалом. Сварочный инвертор поможет избежать множества проблем, однако стоит он вдвое дороже.

- УШМ и дрель. Болгарка потребуется для разрезания заготовок, шлифовки соединений и срезов. Оптимальна довольно мощная УШМ с высокими оборотами. Дрель с набором различных сверл необходима для просверливания множества отверстий при сборке заготовок в одну конструкцию.

В некоторых случаях может понадобиться перфоратор. Он почти незаменим для установки уже готовых кованых конструкций (например, в оконные проемы), потому что даже ударная дрель с бетоном или кирпичом справляется не быстро, и не всегда.

Надо заранее узнать, с какими материалами придется иметь дело мастеру холодной ковки. Это:

- прутки либо прутья, максимальный диаметр их составляет 14 мм;

- полоски и квадраты: их толщина 3-6 мм, ширина — 25 мм, но не более;

- металлический профиль различного сечения.

Теперь необходимо узнать о том, какое оборудование будет необходимо для освоения новой профессии.

Приспособления

Так как холодная ковка это механическая деформация металлических прутьев, то ее правильнее называть «гнутьем». Своими руками такую операцию может выполнить разве что какой-нибудь мифический герой. Поэтому давно придумано специальное оборудование для холодной ковки. Таких приспособлений есть множество, некоторые из них при большом желании можно попытаться сделать самостоятельно.

Есть два способа согнуть металлический прут: вдоль либо поперек его оси. В первом случае мастер получит витой шнур, во втором — волны, изгибы или завитки. Все оборудование для холодной ковки классифицируется по аналогичному принципу. Станки для гнутья бывают четырех видов:

- Гибочные. Они предназначаются для создания волн или зигзагов.

- Улитки, формирующие спиральные завитки.

- Торсионные (твистеры), с помощью которых делают продольную винтовую крутку.

- Штамповочные, расплющивающие концы прутьев, придающие им различные формы.

Полный «боекомплект» для холодной ковки выглядит внушительно. В него входит:

- волна (управляемая) для выгибания заготовок с узорами для периодических решеток;

- глобус (объемник), позволяющий соорудить большие дуги из металлопрофиля;

- гнутик для получения дуг и элементов, согнутых под разными углами;

- твистер для создания винтов из полос, квадрата (10х10, 12х12 либо 14х14 мм);

- улитка для изготовления многозаходных спиралей-завитков;

- фонарик (корзинка, шишка) для работы с несколькими прутьями.

Самодельная улитка

Прежде чем приступить к созданию самодельной системы, народные умельцы рекомендуют определиться с функциональным назначением будущего устройства. Центробежный вентилятор, то бишь зонт из простых подручных материалов подойдет для частичной очистки помещений или сложного оборудования.

В тех случаях, когда вентилятор улитка своими руками предназначается для котлов – корпус устройства обязательно выполнятся из жароустойчивых стальных листов. Центробежный вентилятор, сделанный в домашних условиях, комплектуется из старых частей пылесоса или очистительной системы жилого дома. Такие вентиляторы, как улитка или зонт, прослужат в небольших мастерских на славу, а вот для масштабных предприятий пользы из таких устройств окажется мало.

Весь процесс создания и последующее подключение вентилятора занимает не больше двух дней, с учетом быстрой и качественной работы на всех этапах. Для начала рассчитайте все параметры будущего устройства, включая внешний короб и изоляцию. Не лишним будет рассмотреть вариант дополнительных прокладок, уменьшающий вибрационный эффект от работы устройства «улитка».

Самодельный вентилятор «Улитка» делается из подручных средств

Дальше центробежный вентилятор собирается из подручных материалов или частей старого устройства. Для таких целей подойдут металлические листы или пластик. Монтаж силового агрегата требует особого внимания, поэтому на этом этапе время уделяется выбору вала или привода. Установленный кулер обеспечит своевременное охлаждение агрегата, продлевая жизнь всему устройству.

В ваших силах с помощью простой схемы сделать, а затем подключить самодельное устройство так называемый зонт, дополнить его и укомплектовать всеми необходимыми элементами для работы в заданном помещении. Главное, это соблюдать все нормы пожарной безопасности и эксплуатировать улитку по назначению.

https://youtube.com/watch?v=HxXsOBi-K80

Конструкция улитки

Стандартная улитка (зонт) состоит из рабочего колеса и силового агрегата. Свой вентилятор, в зависимости от возложенных функций, может обладать защитными свойствами от коррозии или отличаться повышенной термостойкостью.

Строение улитки подбирается непосредственно под помещение, в которое следует установить дополнительную очистительную систему. При выборе устройства рекомендуется учитывать силу потока воздуха, а именно:

- потоки пониженного давления;

- давление среднего значения;

- потоки высокого давления.

При выборе вентилятора «Улитка» следует учитывать силу потока воздуха

Профессионалы предупреждают, чем мощнее вентиляционный агрегат, тем больше усилий по его установке следует приложить. Самодельный короб или основание поспособствует быстрому подключению и корректной работе всего устройства на протяжении длительного времени.

Волна и зигзаг

Теперь у нас на очереди инструмент и оснастка для волновой и загзагообразной гибки длинномерных заготовок. Упомянутые вначале гнутик и протяжно-нажимной гибочный станок своими руками не воспроизводимы. Кроме того, первый позволяет настраивать шаг и профиль в относительно небольших пределах, а второй дорог. Однако универсальный волногибочный станок все-таки можно сделать своими руками по образцу того, что слева на рис. Заказать придется только вальцы, они должны быть из хромоникелевой или инструментальной стали; остальное – из простой конструкционной, на скобы и дугу нужен лист (полоса) от 8 мм. В дуге устанавливаются ограничители, позволяющие точно выдерживать профиль волны, но рабочие нагрузки на нее передаются в значительной степени; собственно, дуга обеспечивает поперечную жесткость конструкции.

Оснастка для гибки волн при холодной ковке

Гнуть только плавные, но весьма разнообразные, волны можно, добавив к станку-улитке с поворотным лемехом ворот для волн, справа на рис. Рукояти используются прежние, т.к. они вворачиваются в резьбовые гнезда на головке ворота. Коренной (центральный) ролик желательно делать отдельным и крепить к станине болтами с головками впотай. В таком случае, ставя ролики разного диаметра (диаметров), возможно формировать волны переменного и несимметричного профиля. А если обводной ролик выполнить переставным (для чего в его водиле проверливается ряд отверстий), то можно в довольно широких пределах менять и шаг волны.

О соединении элементов и покраске

Кованые детали нужно собрать в единую композицию. Простейший способ – сварка и последующее заглаживание швов болгаркой с зачистным кругом: он толще отрезного (6,5 мм) и выдерживает изгибающие усилия. Но гораздо эффектнее смотрятся соединения фасонными хомутами, их штампуют из полосы от 1,5 мм на инерционном штампе; можно также достаточно быстро и без опыта отковать по-горячему, см. ниже. Заготовку хомута делают в виде П-образной скобы на оправке в размер соединяемых деталей и загибают ее крылья с тыла на месте большим слесарным молотком или кувалдой 1,5-2 кг по-холодному. Красят готовое изделие, как правило, кузнечными эмалями или акриловыми красками по металлу. Эмали с пигментом из кузнечной патины дороже, но лучше: высохшие, они цвета благородного несколько под старину, не отслаиваются, не выгорают, износо- и термостойки

Как обойти камень

Т.е. камень преткновения во всем вышеописанном: фасонные наконечники прутьев; без них забор не забор, ворота не ворота и калитка не калитка. Инерционный штамповочный пресс (поз. 3 на рис. с видами станков) дорог, но эффективен. Он работает по принципу маховика: вначале, плавно вращая коромысло (штангу с грузами), отводят винтовой боек назад до упора. Затем вкладываютт в гнездо сменный штамп, ставят заготовку. Далее быстро раскручивают коромысло в обратную сторону (это момент травмоопасный!) и оставляют его свободно вращаться – пошел рабочий ход. В конце него боек очень сильно бьет по хвостовику штампа; за счет инерции грузов развивается усилие, достаточное для штамповки.

Станок для холодной ковки концов прутьев

Нагрузки, особенно ударные, в инерционном штамповочном станке велики, приходятся на малые площади, а точность изготовления его деталей нужна высокая, поэтому делать его своими силами лучше и не пытаться. Самостоятельно возможно сделать ручной прокатный стан, см. рис. справа, но лишь частично: валки из спецстали, валы и подшипниковые втулки придется заказывать, а шестерни покупать или искать б/у. Получать же на таком стане можно только наконечники гусиная лапка и лист (копье), причем по их шейкам сразу будет видно, что это машинная работа.

Между тем такие же, и некоторые другие, наконечники прутьев можно отковать горячим способом, не будучи опытным кузнецом. Хороший, явно ручной работы наконечник-лист куется просто кувалдой и молотком, а ковочный штамп (штемпель) для лапок делается из негодного напильника, в котором болгаркой выбираются канавки. Кузня для этого нужна? Для эпизодической мелкой работы совсем не обязательно; главное – разогреть металл. Пропановая горелка не годится, нагрев должен быть равномерным со всех сторон и без пережога. Итак, приходим к выводу, что холодная и горячая ковка не исключают друг друга: чтобы с помощью простых станков для холодной ковки или вовсе подручными средствами получать качественные изделия, очень даже не помешает вдобавок к ним небольшой кузнечный горн из подручных материалов.

Изготовление простой улитки своими руками

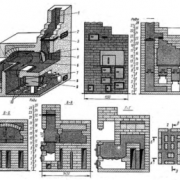

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

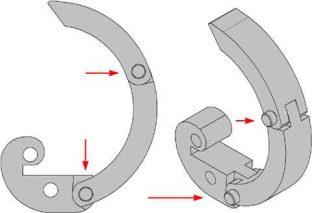

Разборные улитки с вращением

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

https://youtube.com/watch?v=rUTdr5Cb9SE

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре

К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице

Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

Улитка простая статичная

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали

Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении

Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало. Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку. Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка. Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке. Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке. Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.