Водостойкая фанера: характеристики и отзывы

Содержание:

Использование фанеры

В строительной отрасли фанера используется в самых различных целях:

- для изготовления опалубки;

- при устройстве лесов и подмостей;

- для создания элементов кровли;

- для облицовки зданий как снаружи так и внутри;

- для изготовления мебели и подоконников;

- при производстве дверей;

- как подложка под половое покрытие;

- для изготовления звукоизолирующих стеновых панелей.

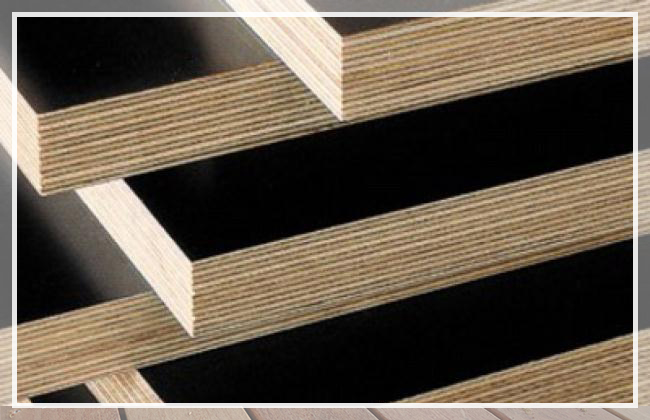

Опалубка. Ни одна стройка не обходится без использования опалубочных элементов при бетонных работах. Профессионалы используют для этого влагостойкую ламинированную фанеру, так как именно ее качество обеспечивает многократное использование элементов опалубки без деформаций и расслоения.

Опалубка. Ни одна стройка не обходится без использования опалубочных элементов при бетонных работах. Профессионалы используют для этого влагостойкую ламинированную фанеру, так как именно ее качество обеспечивает многократное использование элементов опалубки без деформаций и расслоения.

Строительные фирмы используют бакелитовую фанеру, но для частного строительства она слишком дорога, поэтому здесь большее применение нашла обычная влагостойкая фанера. Только торцы листов нужно заранее окрасить водостойкой краской или покрыть клеем – это позволит избежать расслоения фанеры.

В сравнении с деревянными щитами опалубки фанера имеет явные преимущества:

- элементы из нее не деформируются (при установке вертикальных подпорок каждые 600 – 1000 мм);

- поверхность опалубки получается ровной, без стыков и не требует дополнительного выравнивания;

- повторно используемую опалубку из фанеры можно легко подогнать по размерам;

- меньшие трудозатраты при монтаже опалубки, так как нет необходимости сбивать щиты.

Использованную в качестве опалубки фанеру можно использовать вторично. Для этого ее нужно очистить от следов бетона и просушить, а затем:

снова использовать как опалубку;

использовать в качестве перекрытия или чернового пола.

Использование фанеры для устройства настила лесов и подмостей обусловлено ее прочностью и упругостью. Для высоких зданий этот вариант не годится, но в частном строительстве вполне себя оправдывает.

Фанера для кровли. При устройстве мягкой кровли фанера просто незаменима в качестве ровного и прочного основания. Для этого рекомендуется использовать влагостойкую фанеру с  толщиной листа не менее 9 мм – она должна выдерживать вес строителей при перемещении по крыше. Более тонкие листы могут прогибаться, при этом разрушается клеевое соединение слоев материала.

толщиной листа не менее 9 мм – она должна выдерживать вес строителей при перемещении по крыше. Более тонкие листы могут прогибаться, при этом разрушается клеевое соединение слоев материала.

Для создания на крыше сложных геометрических форм можно использовать фанеру, толщина которой не менее 6 мм.

Обычно в качестве кровельного материала используют фанеру марок, ФСФ или ФБ (бакелитовая). Это довольно дорого, особенно фанера ФБ, но оправдывает себя во время эксплуатации кровли, увеличивая межремонтные сроки за счет высокой устойчивости к влаге:

- фанера более долговечна и прочна, чем обычная деревянная обрешетка;

- стоимость обычной влагостойкой фанеры невелика, но обработка ее специальными составами значительно повышает ее качество.

Требуемая толщина фанеры зависит от шага стропил:

| Шаг стропил, мм | Толщина фанеры, мм |

| 300 | 9 |

| 600 | 12 |

| 900 | 18 |

| 1200 | 21 |

| 1500 | 27 |

Облицовка строений. Здесь фанера используется при создании как интерьеров, так и экстерьеров зданий. Чаще для этих целей используют березовую фанеру и фанеру марки ФК.

Интерьеры. Естественный внешний вид фанеры создает эффект натуральной древесины. Она имеет высокие звуко- и теплоизолирующие свойства, приятна на ощупь.

Интерьеры. Естественный внешний вид фанеры создает эффект натуральной древесины. Она имеет высокие звуко- и теплоизолирующие свойства, приятна на ощупь.

Из нее изготавливают стеновые панели, перегородки, подоконники. Нередко фанеру используют для отделки интерьеров ресторанов и баров.

Свойство фанеры стабилизировать колебания температуры и влажности в помещении обусловило ее широкое применение при обшивке стен детских и медицинских учреждений, спортивных и концертных залов.

Экстерьеры. Использование фанеры позволяет создавать красочные и оригинальные фасады. Она удачно комбинируется с другими материалами и легка в монтаже.

Большие размеры листов позволяют обшивать стены с минимальным количеством креплений и стыков, ускоряя строительные работы. Для этих целей обычно используют материал марки ФСФ.

Устройство полов. Здесь фанера используется очень широко в качестве подложки под финишное половое покрытие. Если при использовании ДСП нужно остерегаться протечек – она быстро начинает крошиться и сильно разбухает, то фанера спокойно выдерживает такие аварии.

Устройство полов. Здесь фанера используется очень широко в качестве подложки под финишное половое покрытие. Если при использовании ДСП нужно остерегаться протечек – она быстро начинает крошиться и сильно разбухает, то фанера спокойно выдерживает такие аварии.

Для укладки под пол лучше использовать экологически безопасную фанеру. В ее назначении так и значится «фанера под линолеум» или «фанера под паркет». При этом фанера предохраняет пол от различных усадочных деформаций, возникающих в стяжке пола и перекрытиях, обеспечивая необходимую ровность и прочность основания.

Контакт именно с фанерой, а не с инородным материалом гарантирует более долгий срок службы полового покрытия и улучшает его теплоизоляционные свойства.

Область применения

Исключительно высокие эксплуатационные характеристики фанеры ФСФ, допускают чрезвычайно широкое использование этого материала во многих сферах жизни:

- Строительство:

- В качестве конструкционного материала для формирования кровель, обустройства лесов, сбора каркасных домов.

- В качестве отделочного материала для покрытия полов, создания перегородок, обшивки наружных стен.

- Как вспомогательный элемент для устройства опалубки.

- Авто-, судо-, вагоно- и авиастроение. Из фанеры ФСФ собирают детали корпусов и переборок, изготавливают элементы внутренней отделки.

- Рекламная индустрия.

- Упаковочная отрасль.

- Мебельное производство.

- Широчайшее использование в быту.

РИС 3. Изделия из фанеры

РИС 3. Изделия из фанеры

Вообще, материал с такими поразительно удачными характеристиками мог бы использоваться гораздо шире, если бы не допуск на эмиссию вредных веществ, для фанеры ФСФ – фенол.

Его выделяется исключительно мало, и для определения величины эмиссии, листы ФСФ выдерживают в течение 7 дней в закрытых камерах.

Но следы всё такие есть, поэтому основной объём фанеры ФСФ применяют в тех местах, где невозможно образование высоких концентраций вредных веществ, т.е. на открытом воздухе, вне жилых помещений.

Монтаж фанеры на пол

Укладка в качестве чернового пола

Использование фанеры как одного из видов чернового настила – это самое простое и доступное решение.

Укладка фанеры на бетонный пол осуществляется листами толщиной 10-12 мм, которые клеятся непосредственно на основание. Перед тем, как стелить фанеру на пол, основание должно быть подготовленным и иметь ровное покрытие. В процессе укладки обязательно нужно оставлять 3-4 миллиметровые промежутки между листами, а также отступ между листами и стеной. Это даст возможность фанере легко расширяться в связи с изменениями климатических условий.

Кроме того, фанерой можно выравнивать большие перепады высот, главное вооружиться специальными крепежами.

- Если планируется обустройство регулируемых полов, то лаги не потребуются, нужны лишь специальные крепежи, устанавливаемые под фанеру.

- Возможна укладка фанерных листов на лаги или балки перекрытия. В этом случае необходимо понимать, какую фанеру использовать для пола по лагам лучше всего. Понадобятся плиты не менее 12 мм и готовое каркасное основание. Такой пол потребует больше всего времени на его реализацию, в нем есть необходимость, когда нужно утеплить пол или приподнять его на требуемую высоту. Использование регулируемых лаг позволяет устранить разность высот пола. Именно поэтому регулируемые лаги достаточно часто используются строителями.

Фанера в качестве выравнивающего слоя

Очень часто встречаются ситуации, когда старый пол уже утратил свой прежний вид, но все еще может без проблем эксплуатироваться. На такой пол можно смело уложить напольное покрытие.

Но если вы не хотите, чтобы оно испортилось раньше срока, стоит провести монтаж дополнительного промежуточного выравнивающего слоя из фанеры.

Монтаж фанеры на пол из дерева производится при помощи саморезов. Этот процесс является довольно легким и быстрым.

С тем, какую фанеру выбрать для пола в данном случае, мы теперь разобрались.

Однако для того, чтобы она прослужила долго, нужно во время монтажа придерживаться ряда правил:

- листы должны крепиться надежно, не нужно забывать о зазорах;

- шляпки саморезов должны садиться под потай;

- все неровности следует устранить шлифовальной машиной;

- все трещины и впадины должны быть прошпаклеваны;

- дополнительно нужно простелить подложку.

Фанера в качестве чистового покрытия

Опытным специалистам под силу сделать из фанеры настоящий паркет дворцового образца. Обычно для этих целей раньше использовался лишь паркет высочайшего качества.

В настоящее время, чтобы достичь такого результата, нужно взять материал первого сорта со шлифованной лицевой поверхностью. Чтобы получился красивый узор, фанера после укладки шлифуется, вскрывается морилкой и паркетным лаком.

Сорта и маркировка

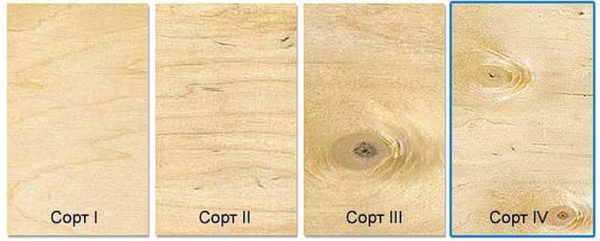

Существует пять сортов фанеры. Самый высший — E (Элит), и далее, по мере ухудшения — с I до IV. Определяется сорт по состоянию верхних — лицевых слоев. Причем отдельно оценивается качество обоих поверхностей и прописывается через косую черту (слеш). Например, I /II или III/IV.

В ГОСТе подробно расписано для какого сорта допустимы какие погрешности поверхности, есть специальные таблицы, по которым эта сортность определяется. Если хоть один параметр хуже допустимого, сорт снижается.

Сорта отличаются наличием и размерами определенных дефектов

Вот какие особенности на лицевой поверхности могут быть у фанеры разных сортов.

-

Элит. Для этой марки фанеры шпон должен быть идеальным. Могут быть только незначительные изменения в древесине (не глазки). Все. Других недостатков быть не должно.

-

I сорт. Могут быть

- Сучки:

- булавочные, не более 3 шт на квадратный метр;

- здоровые, сросшиеся, темные и светлые диаметром 15 мм не более 10 шт/м², в них могут быть трещины шириной не более 0,5 мм;

- частично сросшиеся, не сросшиеся, выпадающие диаметром не более 6 мм в количестве не более 3 шт/м²;

- Сомкнутые трещины длиной не более 200 мм и в количестве не более на 1 мм ширины листа.

-

Здоровое изменение окраски — не более 5% от площади.

- Сучки:

-

II сорт. Допускаются:

- Сучки:

- булавочные без ограничений;

- здоровые, сросшиеся, темные и светлые диаметром 25 мм не более 5 шт/м², в них могут быть трещины шириной не более 0,5 мм;

- частично сросшиеся, не сросшиеся, выпадающие диаметром не более 6 мм в количестве не более 6 шт/м²;

- Сомкнутые трещины длиной не более 200 мм и в количестве не более на 1 мм ширины листа.

- Разомкнутые трещины длиной не более 200 мм, шириной не более 2 мм в количестве не более 2 шт при замазывании шпаклевкой.

- Здоровое изменение окраски допускается.

- Нахлест в наружных слоях длиной не более 100 мм в количестве не более 1 шт на 1 м листа.

- Просачивание клея не более 2% площади листа.

- Вырванные волокна не более 5% от площади листа.

- Царапины, вмятины допускаются глубиной (высотой) в пределах значений предельных отклонений по толщине.

- Зазор в соединениях шириной не более 1 мм не более 1 шт на лист.

- Вставки из древесины не более 8 шт на 1 м².

-

Двойная вставка — не более 2 шт на м².

- Сучки:

-

III сорт.

- Сучки:

- булавочные без ограничений;

- здоровые, сросшиеся, темные и светлые с трещинами шириной не более 1,5 мм;

-

частично сросшиеся, не сросшиеся, выпадающие диаметром не более 6 мм в количестве не более 10 шт/м²;

- Сомкнутые трещины без ограничений.

- Разомкнутые трещины

- длиной не более 300 мм не более 2 шт,

- длиной не более 600 мм шириной не более 5 мм в количестве не более 2 шт при замазывании шпаклевкой;

- Здоровое изменение окраски допускается.

- Нахлест в наружных слоях длиной не более 200 мм в количестве не более 2 шт на 1 м листа.

- Просачивание клея не более 2% площади листа.

-

Вырванные волокна не более 15% от площади листа.

- Царапины, вмятины допускаются глубиной (высотой) в пределах значений предельных отклонений по толщине.

- Зазор в соединениях шириной не более 2 мм не более 1 шт на метр листа.

- Вставки из древесины и двойная вставка — без ограничений.

- Металлические скобки из цветного металла допускаются.

- Сучки:

-

IV сорт может иметь такие дефекты.

- Сучки:

- булавочные;

- здоровые, сросшиеся, темные и светлые без ограничений;

- частично сросшиеся, не сросшиеся, выпадающие диаметром не более 40 мм без ограничений;

- Сомкнутые трещины без ограничений.

- Разомкнутые трещины

- длиной не более 300 мм без ограничений;

-

длиной не более 600 мм шириной не более 10 мм без ограничений;

- Здоровое изменение окраски допускается.

- Нахлест в наружных слоях допускается.

- Просачивание клея допускается.

- Вырванные волокна допускаются.

- Зазор в соединениях допускается.

- Царапины, вмятины допускаются.

- Вставки из древесины и двойная вставка — без ограничений.

- Металлические скобки из цветного металла допускаются.

- Сучки:

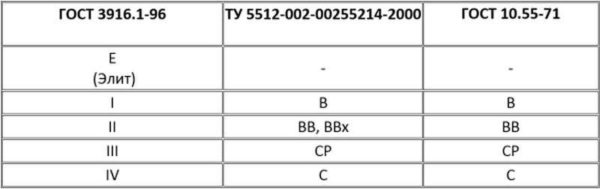

Соответствие обозначений сортов фанеры по различным стандартам: ГОСТ 3916.1-96, ТУ 5512-002-00255214-2000, ГОСТ 10.55-71

Если имеются дефекты, не перечисленные в ГОСТе, продукция считается несортовой. Несортовой она считается и при превышении максимально допустимых размеров дефектов. Такую продукцию иногда пытаются продать как четвертый сорт, но это пересортица и цена на нее должна быть значительно ниже.

Кстати, если нет явных трещин и вывалившихся сучков, третий сорт может использоваться для отделки внутренних помещений. В определенных интерьерах он смотрится даже интереснее чем E или первый, которые представляют собой просто ровный лист без каких-либо особенностей присущих древесине.

Виды

В зависимости от используемого клея

- ФСФ (фенолформальдегидный клей) — наивысший уровень влагостойкости. Из-за вредных веществ в составе смолы, не рекомендуется для жилых помещений и производства мебели;

- ФКМ (меламиновый клей) – средний уровень влагостойкости. Имеет меньшее содержание вредных веществ, но и меньшее сопротивление влажности, поэтому может применяться везде, где нет повышенных требований к влагостойкости и уровню токсичности;

- ФК (карбамидный клей) – низкий уровень влагостойкости. Не имеет в своем составе вредных веществ, поэтому может применяться только во внутренней отделке жилых помещений, а также, детских садов, комнат, мебели;

- ФБА (альбуминоказеиновый клей) – неводостойкая фанера. Она экологически чистая и может применяться везде, где не нужна повышенная устойчивость к влаге.

Фанера бакелизированная

Пропитка бакелитовым лаком

Пропитка бакелитовым лаком

Отдельно нужно выделить фанеру бакелизированную (ФБ). Она пропитывается бакелитовым клеем и имеет высший уровень влагостойкости и реакции на условия окружающей агрессивной среды. Можно использовать: при повышенных/пониженных температурах; от тропического до северного климата, при постоянном воздействии морской воды, микроорганизмов и т.д.

Т.к. этот стройматериал достаточно дорогой, для удобства покупателей, бакелитовую фанеру делят еще на несколько подвидов: по составу смолы, а также, по способу проклейки, чтобы каждый человек мог выбрать нужную марку и не переплачивать зря:

- ФБС (пропитка спирторастворимым клеем), основное преимущество — влагостойкость:

- Марка ФБС: пропитаны все слои шпона полностью, самое высокое качество материала;

- Марка ФБС-1: слои не пропитывают, а только промазывают, качество чуть ниже;

- Марка ФБС-1А: промазываются только продольные слои.

Водостойкий материал

Водостойкий материал

- ФБВ (пропитка водорастворимым клеем), основное преимущество — прочность:

- Марка ФБВ: пропитываются только внешние слои, а внутренние – промазываются;

- Марка ФБВ-1: шпон только промазывается.

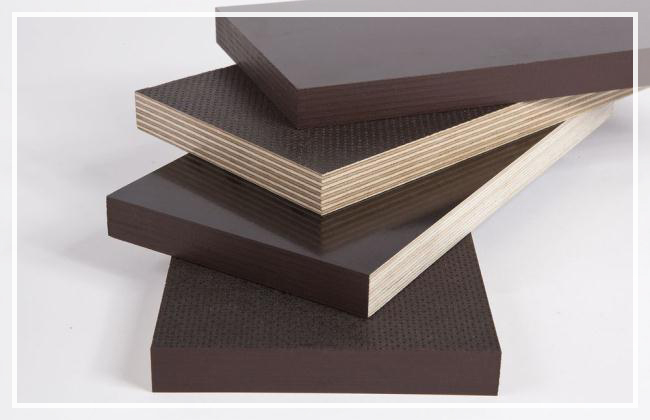

По поверхности

Фанера с обработанным поверхностным слоем

Фанера с обработанным поверхностным слоем

Виды фанеры по обработке поверхностного слоя:

- Ламинированная. Для усиления всех качеств древесины, внешние слои покрываются специальной пленкой, с целью дополнительной защиты поверхности;

- Шлифованная с двух сторон (Ш2);

- Шлифованная с одной стороны (Ш1);

- Нешлифованная (НШ).

Шлифуют поверхность фанеры для того, чтобы убрать дефекты и сделать ее более эстетически привлекательной.

В основном, шлифованную и ламинированную применяют для финишной или декоративной отделки, а также, для создания лицевых частей мебели.

Технологический процесс изготовления

Технология производства фанеры состоит из многих последовательных шагов, которые, можно осилить усилиями сравнительно небольшого предприятия. Рассмотрим детальнее, как округлые и относительно тонкие бревна превращаются в плоские листы довольно крупного размера.

Материалы

Фанерное сырье имеет далеко не последнее значение в вопросе о том, насколько качественным получится лист. Каждый используемый сорт древесины имеет собственные эксплуатационные характеристики, поэтому из разного дерева изготавливают различный материал.

Береза

Пожалуй, оптимальное решение для производства фанерных листов – не зря многих производителей хвалят именно за березовую продукцию. Такая древесина очень плотная и прочная, у нее даже тонкий шпон не ломается и не трескается.

Ольха

Если материал планируется к использованию на улице, и он неизбежно будет подвергаться регулярному воздействию большого количества влаги и перепадам температур, то шпон из ольхи, отлично противостоящий усыханию, будет как нельзя кстати. Такое сырье не деформируется, невзирая ни на какие погодные условия. При этом древесина ольхи стоит довольно дорого, потому фанеру из нее в чистом виде практически не встретишь.

Липа

Такая древесина хороша тем, что встречается довольно часто даже в тех регионах, где нет густых лесов, при этом липовый шпон по своим свойствам похож на разновидности, которые описаны выше.

Хвойные породы

Среди представителей хвойных наиболее подходящими для производства фанерных листов считаются самые распространенные сосна и ель, хотя иногда используются также пихта, кедр и лиственница. Если говорить о качестве древесины, то хвойные сорта обычно критикуются: у бревен годичные кольца отличаются неоднородностью, поэтому шпон часто трескается и лущится неровно, чем особенно «грешит» сосна. Такая структура фанеры предсказуемо делает ее менее прочной, однако продукт все равно привлекателен в тех случаях, когда на конструкции не предвидится большой нагрузки. Эта фанера весит намного меньше, и ее проще транспортировать.

У каждого сорта древесины есть как преимущества, так и недостатки. Чтобы решить проблему, многие современные производители делают один лист из нескольких пород древесины, перемежая слои шпона.

Склеивание

Предприятие полного цикла редко закупает шпон с целью только склеивать его – переработка начинается с бревен. В первую очередь такое сырье на специальной автоматизированной линии проходит очистку от коры и обрезку сучков. После этого ствол разрезается на фрагменты, удобные для последующего шпонирования.

В процессе доставки древесина может приобрести неодинаковую влажность, и шпон будет нарезаться неравномерно. Чтобы избежать проблемы, куски дерева вымачивают в ваннах с водой, к которой добавляют вещества, улучшающие полезные свойства древесины. После этого куски отправляются на лущильный станок, где острыми лезвиями с их поверхности снимается шпон.

Шпон в большинстве случаев имеет вид либо ленты, либо листов. В таком виде его раскраивают на фрагменты, удобные для формирования изделий запланированного размера. Уже обрезанным шпон проходит по специальному конвейеру, где обдувается горячим воздухом и приобретает уровень влажности не более 4–6%. После этого, чаще всего вручную, производится сортировка шпона по размеру кусков.

Затем переходят непосредственно к склеиванию. Клеящее вещество наносится только на тот слой, который будет внутри толщи листа, его «облицовка» накладывается сверху, не будучи смазанной клеем. В зависимости от того, какая толщина изделия требуется, производитель может добавлять больше наружных слоев, но при этом клеем всегда промазывается тот, который на следующем этапе будет сердцевиной.

Для дальнейшего уплотнения материала его прессуют. Способ прессования зависит от типа использованного клея: это либо 6 часов при стабильной температуре (холодный пресс), либо быстрое сжатие с нагревом и высоким давлением (горячий пресс). Ламинирование и шлифовка завершают процесс производства.

Что это такое?

Отличительная особенность влагостойкой фанеры состоит в том, что для её производства применяются особые вещества. Именно данные компоненты обеспечивают надежную защиту материала от влаги. В большинстве случаев производители используют для пропитки древесины олифу, а также может применяться специальное лакокрасочное покрытие. Еще на этапе формирования плит задаётся определенный уровень стойкости к влаге. Делается это при помощи регулирования состава смол, которые нужны для соединения слоев. Поэтому опытному специалисту достаточно посмотреть на состав синтетических смол, чтобы понять степень стойкости фанеры к воде.

Можно выделить основные преимущества данного материала.

- Высокий уровень стойкости к воздействию влаги. Подобная фанера не будет разрушаться из-за влияния воды. Кроме того, она не расклеивается на слои и не теряет свою форму.

- Легкость обработки. Несмотря на то, что материал может похвастаться высокой прочностью, обрабатывать его достаточно просто. Менять форму или монтировать фанеру можно с применением различных инструментов.

- Возможность комбинировать с другими стройматериалами. Отличительная особенность данного вида фанеры в том, что она очень часто применяется в качестве дополнительного покрытия. Такое возможно благодаря тому, что она без проблем может соединяться с натуральными или полимерными компонентами.

- Стойкость к износу (БС). Подобная фанера способна справляться с огромными механическими воздействиями, а целостность при этом не нарушится. Именно поэтому материал сохраняет свой привлекательный внешний вид даже спустя годы использования.

- Стойкость к перепадам температур, что позволяет устанавливать её даже в ванной комнате.

- Доступная стоимость. Плиты такой фанеры стоят в несколько раз дешевле, чем древесина. Кроме того, всегда есть возможность сэкономить средства, подобрав материал более низкого качества и сорта.

Производство ламинированной фанеры

Начинается процесс с подготовки стволов. Нужны деревья диаметром от 20-ти до 40-ка сантиметров и длиной более 5-ти метров. Стволы пилят на чурки по 130-250 сантиметров. Такие заготовки сутки проваривают в бассейне. Воду в нем нагревают до 40-ка летом и 45-ти градусов зимой.

Производство ламинированной фанеры

Проваренные заготовки очищают от коры и распиливают. Отходы идут на отопление цехов. В одном из них стоит металлодетектор. Он проверяет очищенное дерево на включения гвоздей, проволоки. Удалив сторонние включения, дерево распиливают на шпон и лущат его.

Слои шпона в фанере, кстати, должны ложиться перпендикулярно волокнам предыдущего пласта. Это обеспечивает максимальную сцепку составных. Продольный и поперечный шпон делают на разных установках лущения. Еще прочность блоков зависит от количества слоев шпона, а значит, и его толщины. Чем уже пласты, тем крепче фанера.

Лущеный шпон подается на автоматические ножницы. Они делят заготовки на форматные листы. Их направляют в сушилку с обдувом горячим воздухом. 10-ти минут обработки достаточно для потери шпоном 90% влаги.

Остается отсортировать шпон. Какой-то идеален, а в каком-то есть микротрещины, выпавшие сучки. Так что, качество фанеры зависит не только от породы дерева, но и параметров его шпона. Он делится на категории. Для каждой из них предусмотрена своя стоимость.

Шпон для изготовления фанеры

Шпон – основной элемент фанеры, который представляет собой тонкие листы древесины толщиной от 0,1 мм до 8 мм. Чтобы разбираться с особенностями фанеры, нужно подробней рассказать про шпон, из которого она изготавливается.

Шпон – основной элемент фанеры, который представляет собой тонкие листы древесины толщиной от 0,1 мм до 8 мм. Чтобы разбираться с особенностями фанеры, нужно подробней рассказать про шпон, из которого она изготавливается.

Нормативная база

Производство шпона регламентируется следующими нормативными актами:

- ГОСТ 99-96 «Шпон лущеный»

- ГОСТ 2977-82. «Шпон строганный»

- ГОСТ 99-89. «Шпон лущеный» (устаревший)

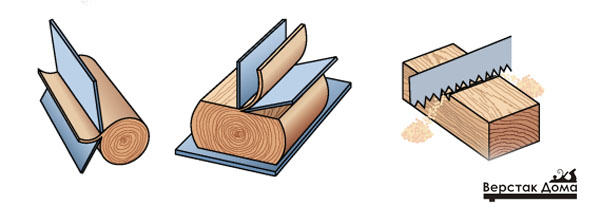

Существует три основных способа производства шпона:

- Лущение;

- Строгание;

- Пиление.

Лущеный шпон

Для операции лущения используются специальные лущильные станки. Принцип следующий – чурак (распиленный ствол дерева, очищенный от коры) вращается вокруг собственной оси, а специальный нож лущильного станка, расположенный параллельно бревну, срезает с него тонкий слой древесины заданной толщины. По мере вращения чурака нож двигается к его центру, тем самым обеспечивая равномерную толщину шпона. Для лущения могут использоваться как хвойные, так и лиственные породы древесины:

- сосна;

- береза;

- липа;

- бук;

- дуб;

- клен;

- ясень;

- пихта;

- кедр;

- ольха;

- осина;

- ель

и пр.

Строганный шпон

Для получения строганного шпона выполняется срезание (строгание) поверхности древесины на специальных станках. При этом ширина получаемого шпона не превышает ширины строгаемого бруса.

Варьируя различные углы ножа, относительно продольной оси бруса, можно получить различный рисунок и текстуру. Для строгания могут использоваться как хвойные, так и лиственные породы древесины:

- сосна;

- береза

- бук;

- дуб;

- груша;

- вяз;

- каштан;

- красное дерево;

- липа;

- ясень;

- ольха;

- клен;

- бархатное дерево;

- орех

и пр.

Пиленый шпон

Это наиболее простой и самый старый способ, при котором от заготовки просто отпиливается пластина толщиной 0,5 – 5 мм. Для изготовления пиленого шпона в основном используются как хвойные, так и лиственные породы древесины:

- сосна;

- береза

- бук;

- дуб;

- липа

и пр.

«Файн-лайн» (fine-line) шпон

Если результатом разобранных выше типов производства шпона является тонкий лист древесины, то «Файн-лайн» (fine-line) шпон – это искусственный шпон. В его основе лежит древесина, но есть еще клей и красители (около 8%). Для его изготовления берется натуральный шпон из древесины мягких пород, вымачивается в специальных растворах и красителе, после чего склеивают и прессуют под большим давлением в специальные пачки. В дальнейшем эти прессованные пачки режут на сверхтонкие листы, которые называются «Файн-лайн» (fine-line) шпон.

Получившийся шпон обладает рядом достоинств:

- как и натуральный шпон экологичен;

- не имеет дефектов на поверхности в отличие от традиционного 100% шпона;

- на нем может быть нанесен любой рисунок, текстура или просто однотонный цвет;

- высокая – эластичность и гибкость;

- для его изготовления применяются недорогие сорта древесины, что делает его менее дорогим относительно традиционного 100% шпона;

- влагостоек, то есть может использоваться в помещениях с повышенной влажностью.

Тем не менее, есть и недостатки, а именно:

- Невысокая прочность (хрупкость). Из-за применения мягких пород древесины подвержен деформациям при механических воздействиях;

- Возможное появление трещин. Для повышения прочности материал покрывают лаком, который при определенных воздействиях может образовывать трещины.

- Наличие в составе искусственных компонент (8% клея и красителей) не позволяют отнести этот материал к экологическим на 100%.

«Файн-лайн» (fine-line) шпон имеет широкий спектр применения. Например, он широко применяется при производстве мебели, дверей, напольных покрытий, а также различных декорирующих материалов для создания дизайнерских решений в помещениях.

Свойства и характеристики

Фанера ФСФ имеет много преимуществ, важных для работы с ней. Самое главное, что она влагоустойчивая, и сохраняет свою прочность. Плотность материала и обуславливает его прочность, чем лучше скрепление слоев и чем их больше, тем лучше эти качества. Влагоустоичивость объясняется тем, что фанера ФСФ ламинированная, при этом она не теряет своих технических характеристик.

Многие производители тестируют готовый строительный материал на факт расслоения путем длительного вымачивания или кипячения в воде. После подобных манипуляций и высушивания слои не расклеиваются и сохраняют прежнюю форму.

Строительный материал устойчив к повреждениям механического характера. Имея особую структуру, фанера устойчива к разрывам, изгибам и прочим деформациям. Фанера ФСФ огнеупорная, так как подвергается обработке особыми веществами. Фанерные листы пропитываются антиперином, по прочности и стойкости к огню ее сравнивают со сталью. Для того, чтобы вызвать горение материала необходима температура выше 400º С, и процесс горения будет протекать медленно.

Материал удобен в работе, его легко и быстро монтировать, обрабатывать и устанавливать. Для его крепления можно использовать саморезы, шурупы и гвозди. Фанера ФСФ без проблем сочетается с другими материалами природного или синтетического происхождения. Фанеру можно подвергать распиливанию, разрезанию, шлифовке и покрытию отделочными средствами.

Среди технических характеристик нужно отметить легкий вес материала и привлекательный рисунок текстуры, экологическую безопасность и теплопроводность. Материал становится экологически безопасным после специальной обработки, без нее материал токсичен и может использоваться только для внешней отделки. Для повышения безопасности и экологичности материала на этапе склеивания слоев добавляется вещество, поглощающее вредные пары формальдегида.

Фанера бакелизированная.

Фанеру бакелизированную изготавливают склеиванием листов березового лущеного шпона при взаимно перпендикулярном направлении волокон в смежных слоях фенолоформальдегидным смолами.

В зависимости от вида применяемого клея и способа его нанесения на шпон фанера подразделяется на следующие марки: ФСБ и ФБС1, у которой наружные слои пропитаны или на них нанесена спирторастворимая смола; ФБВ и ФБВ1, у которых наружние слои пропитаны или на них нанесена водорастворимая смола, а на внутренние слои нанесена спирторастворимая смола, причем в фанере этих марок допускается не наносить смолу на поперечные слои шпона, расположенные симметрично относительно центрального.

Для изготовления фанеры применяют шпон, соответствующий ГОСТ 99-75, сортов В для наружних и ВВ — для внутренних слоев. Для внутренних слоев фанеры с индексом “1” используют менее качественный шпон. Склеивают шпон бакелитовым лаком марки СБС-1 или смолой марки СФЖ-3011.

Бакелезированную фанеру изготавливают при относительно высоком давлении с применением довольно большого количества клея, поэтому она обладает высокой прочностью, плотностью и формоустойчивостью. Наиболее высокими прочностными качествами обладает фанера ФБС, наименьшими — фанера всех марок с индексом “1”. Предел прочности при растяжении вдоль волокон наружних слоев фанеры 60-90 Мпа; предел прочности при статистическом изгибе поперек волокон наружних слоев 65-80 Мпа, вдоль волокон 80-120 Мпа; предел прочности при скалывании по клеевому слою после кипячения в течение 1ч — 1,5-1,8 Мпа. Плотность фанеры 1200 кг/м3, а влажность зависит от толщины: при толщине 5-7 мм она равна 6%, при толщине 10-18 мм — 8%. Бакелизированную фанеру выпускают длиной 7700-1500 мм, шириной 1550-1200 мм и толщиной 5-18 мм.

Фанеру марок ФБС и ФБС1 применяют в конструкциях машино- и судостроения, в строительных конструкциях, работающих в атмосферных условиях и в помещениях; фанеру марок ФБВ и ФБВ1 — в конструкциях машиностроения и строительных, работающих внутри помещений; фанеру марок ФБС-А и ФБС1-А — в автомобилестроении для внутренних конструкций.

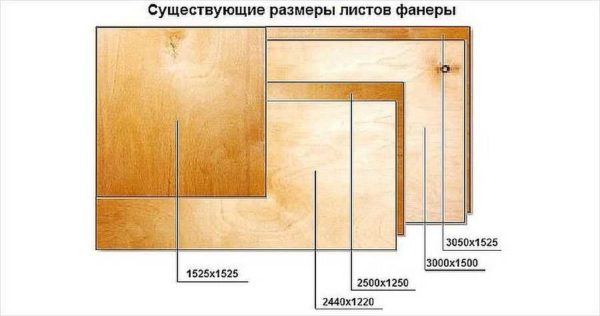

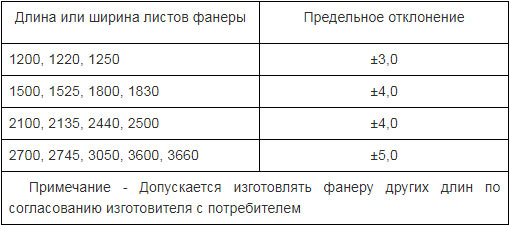

Фанера: размеры листа, толщина

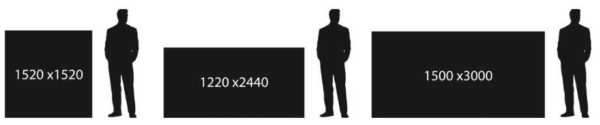

Для разных работ может быть удобнее листовой материал различных размеров. И фанера не исключение. Выпускается она в разных размерах, которые принято делить на стандартные и нет. Стандартные прописаны в ГОСТах (ГОСТ 3916.1-96), нестандартные выпускают под заказ — для крупных компаний или те форматы, которые более востребованы в рознице. Обычно лист фанеры имеет вид прямоугольника, но может быть и в виде квадрата.

Есть фанерные листы прямоугольные и квадратные

Стандартные размеры фанеры

Вообще, разные виды фанеры описываются разными ГОСТами (ГОСТ 2707, ГОСТ 20907, ГОСТ 102-75, ГОСТ 3916.1-96) и в них прописаны разные сетки размеров.

В различных нормативах стандартные размеры могут отличаться

Наиболее ходовые малоформатные листы фанеры имеют следующие стандартные размеры:

- 1220*1220 мм;

- 1525*1220 мм;

- 1525*1525 мм.

Небольшие листы фанеры хороши тем, что с ними можно работать без помощников. Но большое количество швов — не есть хорошо.

Согласно ГОСТ 3916.1-96, допускается изготовлять фанеру нестандартной длины по согласованию изготовителя с потребителем.

Размеры фанеры согласно ГОСТ 3916.1-96

В теории, комбинации из указанного перечня могут быть любыми. На практике их намного меньше.

Большеформатные

В некоторых случаях удобней использовать листы фанеры большого размера — стыков становиться значительно меньше. Чаще всего применяется большеформатная фанера следующих размеров:

- 1830*1525 мм;

- 3050*1525 мм

- 3000*1500 мм;

- 2500*1250 мм;

- 2440*1220 мм.

Фанера: размеры и толщина нормируются большим количеством нормативов

Порядка в нормативах никто не навел, так что теоретически можно встретить практически любой размер из тех, которые вписываются в один из них. Так, например, согласно ГОСТ 102-75:

- Длина фанерного листа может быть от 1000 мм до 1525 мм. Шаг изменения длины составляет 25 мм.

- Ширина может быть от 800 мм до 1525 мм с таким же шагом градации — 25 мм.

Причем максимально отклонение по длине и ширине составляет 4 мм. Толщина фанеры может быть от 1 мм, но это редкая «авиационная» марка. Обычная выпускается толщиной от 3 мм до 30 мм, но можно найти и до 40 мм. Допустимая погрешность в размерах по толщине — 0,5 мм.

Есть стандарты, регламентирующие размеры хвойной и лиственной фанеры

Если проштудировать более поздний стандарт 3916.1-96, в нем указывается другая сетка размеров фанеры с конкретным перечислением возможных значений (см. таблицу выше).

Толщина

С толщиной фанеры примерно такая же картина: при желании можно найти от 1 мм до 40 мм толщиной. Не исключена возможность, что есть и более толстые варианты. Но чаще всего встречаются плиты толщиной от 6 мм до 27 мм.

Толщина фанеры лиственной и хвойной, слойность и допустимые отклонения для шлифованных и нешлифованных плит

Кстати, интересно, в любом из стандартов прописано максимально допустимое отклонение — 0,5 мм

Что, принимая во внимание не всегда большую цифру, не так уж и мало. И это отклонение может значительно усложнить монтаж материала на пол

Разницу приходится корректировать тонкими подкладками, или, если она небольшая — сошлифовывать на стыках шлифовальной машинкой.